A_Siemens

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Hits: 1001 Replies: 0

Von der Lieben-Röhre zur Siemens-Röhre Typ "A"

|

|

|

Gerhard Eisenbarth

02.May.22 |

1

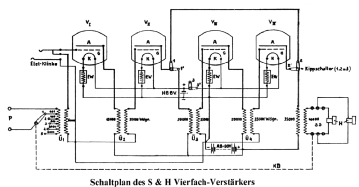

Von der Lieben-Röhre zur Siemens-Röhre, Typ "A"Mit Erwerb der Lieben-Patente durch das deutsche Lieben-Konsortium begann man auch in den Siemens-Laboratorien mit der Weiterentwicklung von Röhren für eine Verstärkung von Signalen im Telegrafie- und Telefon-Weitverkehr. Mit noch grundlegenden Fragen zu den Funktionalitäten der Röhren waren auch entscheidende Fragen zur Serienherstellung zu lösen. Die ursprüngliche Vorstellung, dass Elektronen zum Fließen ein Medium benötigen wie Kupferdraht oder eine Gasfüllung in einem Röhrenkolben, wurde durch nachgewiesenen Elektronenfluss in Vakuumröhren widerlegt. Beim Einsatz der Lieben-Röhren zur Verstärkung fand man bald entscheidende negative Eigenschaften der mit Gas gefüllten Röhren. Sie waren nicht stabil in der Wirkungsweise, die Verstärkungen veränderten sich mit den Umgebungsbedingungen wie die Betriebstemperatur und es gab große Unterschiede in den elektrischen Daten von Röhre zu Röhre. Außerdem waren die Außenmaße der Röhren sehr groß und unhandlich im Einsatz in den verwendeten Geräten. Versuche während der Weiterentwicklungen zeigten, dass Hochvakuumröhren einen wesentlich stabileren Betrieb ermöglichten, sich die Außenabmessungen der Röhren drastisch reduzieren ließen und auch die aufzuwendende elektrische Energie für die notwendige Erzeugung der Elektronen-Emission sich deutlich reduzieren ließ. Die neuen Erkenntnisse mussten aber noch durch umfangreiche Versuche mit geeigneten Werkstoffen und funktionalen Systemaufbauten in funktionierende Produkte realisiert werden. Auch wie man z.B. ein ausreichendes funktionierendes Vakuum erzeugt und mit welchen Stoffen und Metallen man dann dieses Vakuum im abgeschmolzenem Zustand einer Vakuumröhre zeitlich lange genug funktionierend stabil halten kann. Bei Siemens und auch bei Telefunken konzentrierte man sich ab 1913 auf die Hochvakuumröhren und deren Serienherstellung. In den AEG Laboratorien arbeitete man zunächst weiter an der Verbesserung der Lieben-Röhre. Die Fortschritte bei der Weiterentwicklung der Röhrentechnik in den Siemens-Laboratorien lassen sich wie folgt darstellen: Die Arbeiten zur Verbesserung der gasgefüllten Lieben-Röhre wurde von Siemens bald aufgegeben.

Bild 1: Reduzierung der Röhrengröße und zentrale Anordnung der Elektroden [2, S.115]

Bild 2: Frühe Experimentier-Version einer Siemens-Vakuum-Triode [2, S. 115]

Bild 1 zeigt noch einen Entwicklungsstand, mit dem man bei Siemens versuchte, die Dimensionen der Lieben-Röhre zu reduzieren durch anders angeordnete Anode, Gitter und Heizer. Bild 2 zeigt einen Entwicklungsstand einer frühen Version einer Vakuumröhre. Die Aufbautechnik läßt deutlich die Mitwirkung von Entwicklern der Lampenindustrie erahnen. Auch arbeitete das Siemens-Röhrenlaboratorium im Informationsaustausch mit Telefunken-Entwicklern an der weiteren Ausgestaltung der Vakuumröhre nach dem Telefunken-Patent DRP298460 [4]. Da man bei Siemens besonders an der Verbesserung des drahtgebundenen Weitverkehrs von Telegrafie und Telefonie arbeitete und Telefunken mehr an der drahtlosen Signal-Übertragung, wurden hier auch verschiedene Wege in den Weiterentwicklungen eingeschlagen. Für ein erstes Telefonrelais wurde 1914-15 von Siemens noch der von Telefunken patentierte Systemaufbau mit Telleranode und Spiralgitter verwendet. Bei Siemens benötigte man aber stabilere Verhältnisse in der Röhrenaufbautechnik um etwas höhere Leistungen in der Verstärkung und gleichmäßigere Daten von jeder produzierten Röhre zu erreichen. Dies führte dann zu dem Aufbau mit Stanzgitter und Rechteckanode und damit zur Type „A“, deren innerer Röhrenaufbau dann für eine größere Serienproduktion sowohl für den Einsatz in der Telefonverstärkung als auch dann für Geräte in militärischer Verwendung wie z.B. für sogenannte Abhörverstärker, die in größeren Stückzahlen für das Militär produziert wurden.

ältere Ausführung Vorstufe fabrikationsmäßig spätere Ausführung 1916 1916 1917 1918 Bild 3: Die Weiterentwicklung bei Siemens zur Type „A“ [ 3, S. 216]

Die außergewöhnlich hohen Leistungswerte für die Gewinnung der Elektronen-Emission bei den Lieben-Röhren konnte von 60 Watt auf unter 2 Watt bei der Type „A“ reduziert werden. Auch die äußeren Abmessungen konnten drastisch herabgesetzt werden und damit eine bessere Eignung für den Einsatz auch in autarken Geräten ermöglicht werden. Durch eine stabilere Funktion der Verstärkung im Hochvakuum konnte vollständig auf jegliche Gase in der Röhre verzichtet werden. Bei der Auswahl der benötigten Materialien und deren Vorbehandlung für die Eignung im Vakuum über die notwendige Betriebsdauer sind entscheidende Ergebnisse erzielt worden. Auch für die Erzeugung der benötigten Vakuum-Qualität konnte durch die Weiterentwicklung bei den Gaede-Vakuumpumpen ausreichende Ergebnisse in der Serienproduktion erzielt werden. Die folgenden Darstellungen zeigen den Stand des in Serie hergestellten Produkts Typ „A“ sowohl im inneren Röhrenaufbau als auch im Ergebnis die erreichten elektrischen Daten, die für die Funktion in den realisierten Schaltungen der Geräte maßgebend sind. Die Wahl eines Gitters aus einem metallischen Material, das mit einem Stanzvorgang passgenau hergestellt wird, hat zu konstanten Bedingungen in der Röhrenfunktion geführt und letztlich auch zu einer konstanteren Ausbeute von Röhren mit regelmäßigeren identischen elektrischen Daten in der Serienproduktion. Wie die folgenden Fotos zeigen, sind die inneren Röhrenteile in feinmechanischer Glasmacher-Technik aufgebaut. Diese neue Art der serienmäßigen Herstellung von Elektronenröhren für die Verstärkung und Erzeugung von Ton- und Funkwellen für eine technische Verwendung im Post- und Militärbetrieb, führte zu neuen Produktionsstätten in der Herstellung derartiger Produkte. Bei Siemens führte das zum Aufbau der Firma „Technische Glaswaren GmbH“ in Berlin- Charlottenburg, auch kurz TEGLA genannt. Dort waren für die Montage der Röhrenteile in Glastechnik ausschließlich sogenannte Glasmacher bzw. Glasbläser tätig.

Der Aufbau des Röhrensystems Type „A“

Bild 4: Systemabmessungen

Bild 5: Anordnung der Systemteile

Die konstante Einhaltung der funktionsrelevanten Abmessungen des Röhrensystems sind verantwortlich für die gleichmäßige Ausbringung von Röhren, die eine hohe Anzahl gleichartiger Röhren mit gleichartigen elektrischen Daten in der Serienproduktion erreichen sollen. Das gestanzte Gitter ist ein Garant für erreichbare Konstanz in der Serie. Ebenso ist auch die Einhaltung aller Abstände zwischen den Elektroden notwendig. Dies wird dadurch erreicht, dass die Systemteile von passgenauen Lehren während des glastechnischen Zusammenbaus gehalten werden. Wie im Bild 3 dargestellt, soll Siemens in Weiterentwicklung des Systemaufbaus Typ „A“ auch eine einendige Version mit einseitigem Stecker-Sockel hergestellt haben. Diese Version ist dem Verfasser nicht bekannt. Zur Zeit der Produktion der Type „A“ waren veröffentlichte Kennlinien noch nicht üblich. Mann kannte auch noch nicht zuverlässig genug die mathematischen Zusammenhänge vom Systemaufbau und deren Abmessungen auf die Röhrenfunktionen. Die technischen Daten einer Röhre wurden noch empirisch ermittelt angepasst. Mit den später bekannt gewordenen mathematischen Zusammenhängen von Abmessungen und deren Auswirkung auf die Röhrendaten hat der Autor die folgenden Kennlinien zusammengestellt. Es sind keine von Siemens veröffentlichten Daten, sondern vom Autor auf Basis der heute noch feststellbaren Abmessungen von der Type „A“. Sie sollen dem interessierten Sammler als Orientierung zu den Daten einer Type „A“ dienen.

Bild 6: Kennlinien und Daten der Siemens Type „A“

Literaturhinweise: [1] 50 Jahre Entwicklung und Fertigung von Elektronenröhren im Hause Siemens, Siemens Broschüre, Febr. 1962 [2] Die Entwicklung des Fernsprechverstärkers, Siemens Zeitschrift 1923, Heft 3, S. 113 - 119 [3] Die Entwicklung der Siemens-Fernsprechröhre, C. Nebel, S. 215-226 [4] DRP298460, Ohne Glimmlicht arbeitende Kathodenstrahlröhre, Telefunken, 3. Okt. 1914 |

|

Hits: 1122 Replies: 0

Siemens Typ A – Fadenkathode und Röhreneigenschaften

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Gerhard Eisenbarth

04.Jun.22 |

1

Siemens Typ A – Welchen Einfluss hat die Fadenkathode auf die Röhreneigenschaften? Bei der Durchsicht einer Röhrensammlung konnten drei noch funktionierende Röhren, Siemens Type A, begutachtet, vermessen und bewertet werden. In der folgenden Auswertung sind die drei Röhren mit Nr. 1, Nr. 2 und Nr.3 gekennzeichnet und die angegebenen Infos entsprechend zugeordnet. Da diese Ergebnisse auch für andere Sammlerkollegen interessant sein könnten, werden sie hier veröffentlicht.

Nr. 1 Nr. 2 Nr. 3 Bild 1: Die drei untersuchten Exemplare

Bevor man eine historische Röhre wie z.B. die Type „A“ in Betrieb nimmt, sollte man einige Dinge beachten und auch vorher überprüfen. Zwei mögliche Veränderungen wurden vor Inbetriebnahme bei den drei Exemplaren besonders überprüft: 1) Heizfaden, 2) Vakuum Zu 1) Heizfaden Nach längerer Betriebszeit von Wolfram-Heizfäden entstehen Veränderungen in der Kristallstruktur, die zu deutlich sichtbaren Stellen in der Fadenstruktur führen können. Bei derartigen Veränderungen ist die Gefahr von Fadenbruch besonders hoch. Eine optische Inspektion mit einem Mikroskop ergab, dass die Heizfäden intakt sind. Es gab keine Anzeichen von Überlastungen, sichtbar an Rekristallisationserscheinungen an der Fadenkathode, siehe folgendes Bild [1, S297].

Bild 2: Sichtbare Rekristallisation

Zu2) Vakuum Durch verschiedene Ereignisse, besonders durch Glasbruch oder undichte Stellen an den Quetschungen der Durchführungen, kann Luft in die Röhre gelangen und dadurch die Röhrenfunktion beeinträchtigen. Ein wirksamer Test ist das Feststellen der Heizenergie für das Erreichen des Punktes der sogenannten „Ersten Glut“. Dazu steigert man langsam die Heizspannung unter Beobachtung des Heizfadens im abgedunkelten Raum. Sobald man den Punkt der ersten Glut erreicht hat, notiert man Heizstrom und Heizspannung. Die Temperatur der ersten Glut liegt bei ca. 500 Grad Celsius und benötigt eine für die jeweilige Röhre typische elektrische Leistung. Bei der Type „A“ liegt diese Leistung bei ca. 0,1 Watt. Erfordert die Röhre eine deutlich höhere elektrische Leistung für das Erreichen der „Ersten Glut“, besteht der Verdacht auf Vakuumverlust. Die entsteht dadurch, weil im Vakuum die Wärmeableitung deutlich geringer ist als in Luft. Erhöht man weiter die Heizspannung, bei Röhren mit Lufteinschluss, wird der Heizfaden durch den anwesenden Sauerstoff durchbrennen. Bei Röhren mit intaktem Vakuum wird bei weiterem Steigern der Heizspannung eine weitere, wichtige Röhrenfunktion erreicht, der Punkt der beginnenden Emission. Den erkennt man daran, dass bei einer Anodenspannung von z.B. 100 Volt und einer Gitterspannung von 0 Volt, der Anodenstrom zu fließen beginnt. Bei der Type „A“ liegt dieser Punkt bei einer Fadentemperatur um ca. 1200 Grad Celsius und einer Heizleistung um 0,6 Watt. Hat eine Röhre Luft gezogen, wird dieser Punkt nicht erreicht. Hier gibt es allerdings eine Grauzone, die abhängig davon ist, ob eine Röhre vollständig belüftet ist oder ob noch ein Vakuumanteil vorhanden ist. Hier besteht die Gefahr einer Glimmentladung. Deshalb ist es ratsam, für diesen Fall einen Schutzwiderstand in die Anodenleitung einzuschalten. Eine weitere Grauzone besteht im nicht bekannten Anteil von Thorium im jeweils verwendeten Wolframfaden. Dem Wolfram werden Thorium-Anteile zugemischt, die für eine Verbesserung der Verformbarkeit beim Herstellen der dünnen Fäden verwendet werden. Die Grauzone in der Emission besteht darin, dass eine geringfügige Mitwirkung des Thoriums an der Emission nicht ausgeschlossen werden kann. Dadurch bedingt kann die Emissionstemperatur etwas geringer sein als bei reinen Wolframfäden. Betriebsdaten der Heizer bei 0,52 A

Es wurden jeweils der Punkt der ersten Glut und der Punkt des ersten Anstiegs des Anodenstroms bei Anodenspannung 100V und Gitterspannung von 0 Volt ermittelt.

Fotos von den Systemen im Bereich des Heizers

Bild 3: Röhre Nr. 1, Abstand 0,6mm

Bild 4: Röhre Nr. 2, Abstand 0,8mm

Bild 5: Röhre Nr. 3, Abstand 1,2mm Bei der Lage der Kathode zum Gitter sind bei den drei Exemplaren deutliche Unterschiede vorhanden. Die daran anschließende Ermittlung der Kennlinien zeigen dann auch deutliche Unterschiede in ihren Verläufen. Die Abstandsangabe von Kathode zum Gitter ist an der Position gemessen, die jeweils den geringsten Abstand zueinander haben. Von allen drei Exemplaren wurden Kennlinien aufgenommen. In der nachfolgenden Kennliniendarstellung ist aus der Kennlinienschar jeder Röhre jeweils nur die Kennlinie für 120 Volt Anodenspannung gegenübergestellt. Auf Grundlage dieser Kennlinienwerte wurden dann die jeweiligen Röhren-Kennwerte ermittelt, die in der folgenden Aufstellung dargestellt sind:

Bild 6: gemessene Kennlinien der drei untersuchten Siemens „A“ Exemplare

Der Einfluss der gesamten Länge des Heizfadens zum Gitter und damit auf die wichtigen elektrischen Eigenschaften wie Verstärkung und Steilheit ist so eminent, dass die präzise genaue Konstruktion des Stanzgitters und die hohe Präzision bei der Montage von Anode und Gitter vollständig von der unsicheren Lage der Fadenkathode zunichte gemacht wird. Eine folgerichtige Entwicklung wird von Siemens eingeleitet, die zur Type Mc führte. Mit der Type Mc hat Siemens einen Schritt in die Richtung vollzogen, um mit einer verbesserten Systemanordnung den negativen Einfluss eines durchhängenden Fadens als Kathode weiter zu reduzieren. In einem späteren Untersuchungsergebnis zur Type Mc werden dann dort weitere Einzelheiten aufgezeigt. Bei der Vermessung der Kennlinien kann man dann noch einen Vakuumfaktor nach Barkhausen ermitteln. Betriebswerte: Ua = 100V, Ug1 = -2V, Heizstrom = 0,52A. Damit hat man einen Hinweis darauf, ob die jeweilige Röhre noch ein ausreichendes Vakuum besitzt. Die Messungen haben ergeben, dass nach Barkhausen die Werte für Röhre 1 und 3 grenzwertig sind und für Röhre 2 als „nicht gut“ bezeichnet werden kann. Nach Barkhausen [2, S.19 - 22]: „einen Vakuumfaktor V = 5 • 10-5 d.h. ein Vakuum von etwa 10-8 Atmosphären ab als gut bezeichnen." Vakuumfaktor V der Röhren:

Die Röhre 2 wurde weiter dahingehend untersucht, ob der schlechtere Vakuumwert schon zu nachweisbaren Nachteilen in den Röhrenfunktionen führt. Zunächst wurde die Möglichkeit von Gasentladungsvorgängen durch schlechtes Vakuum überprüft. Dazu wurde ein Schutzwiderstand in die Anodenleitung geschaltet und die Röhre durch eine negative Spannung am Gitter gesperrt. Die Anodenspannung wurde in Stufen bis auf 300 Volt eingestellt und eine mögliche Auswirkung beobachtet. Es waren keine Entladungsvorgänge oder blaues Leuchten feststellbar. Auch eine Beschaltung als Verstärkerstufe ergab keine negativen Ergebnisse wie erhöhtes Rauschen oder eine Rückkopplungsneigung, wie das bei Röhren mit geringer Gasfüllung beschrieben wird. Meine Beurteilung: Die Röhre Nr. 2 ist trotz ihres schlechteren Vakuumfaktors voll verwendbar. Der Eisenwasserstoff-Widerstand Zu jeder Röhre wurde damals ein auf das Exemplar im Stromwert abgestimmter Eisenwasserstoff-Widerstand mitgeliefert. Für die Gewährleistung im Garantiefall war der Betrieb der Röhre mit diesem Vorschaltwiderstand innerhalb eines Betriebsspannungsbereichs vorgeschrieben. Eine Begründung dafür ist der Betrieb der Heizungen dieser Röhren, der mit Akkumulatoren vorgenommen wurde. Zwischen Lade-Endspannung und entladenem Akku ist der Spannungabfall zu hoch, um einen Röhrenheizer direkt zu betreiben. Für einen Betrieb von bestimmten Lampen, die ähnliche Einsatzprobleme haben, waren schon die Eisenwasserstoff-Widerstände erfolgreich im Einsatz und man hatte mit dieser Betriebsart für Fäden (Lampen oder Röhren) gute Erfahrungen. Die Funktionsweise ist in Osram-Unterlagen gut beschrieben [3].

Bild 7: Betriebs- und Garantiehinweise

Bild 8: Eisenwasserstoff-Widerstand für den Betrieb einer Siemens Röhre Typ „A“

Bei den heutigen Möglichkeiten zur Spannungsversorgung sind diese Eisenwasserstoff-Widerstände nicht erforderlich. Es wird auch kaum noch derartige Widerstände geben, die auf eine Röhre abgestimmt sind, wenn der auf die Röhre abgestimmter Widerstand nicht mehr zur Röhre zugehörig vorhanden ist. Es gibt noch einen Grund, warum man diese Widerstände nicht verwenden sollte, wenn man die Röhre nicht mit einem Akkumulator betreibt. Bei relativ schnellen Spannungsänderungen reagiert der Widerstand zu träge, weil seine Regeleigenschaften von der Temperatur des Eisenwasserstoff-Widerstands abhängig ist. Bei einer langsam sich ändernden Spannung eines Akkumulators während des Betriebs, gleicht sich der Heizstrom ohne Probleme an. Bei Netzbetrieb würden sich schnelle Spannungsänderungen direkt im Heizkreis auswirken, weil sie nicht schnell genug vom Eisenwasserstoff-Widerstand ausgeregelt werden. Wie sich das auf den Heizer auswirkt, ist nicht vorhersehbar. Literaturhinweise: [1] Physik der Glühelektroden, Prof. Dr. W. Schottky, Dr. H. Rothe, 1928, Akadem. Verlags-GmbH, Leipzig [2] Lehrbuch der Elektronenröhren, H. Barkhausen, Band 1, 1965, Hirzel Verlag, Leipzig [3] Osram Liste 16, Eisen- und Konstantan-Widerstände, März 1938, Osram GmbH |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Hits: 3380 Replies: 0

Siemens A Röhre 1916 Sockel ablösen

|

|

|

Rüdiger Walz

08.Aug.15 |

1

Ablösen des Sockels von einer Siemens A_Messerkontakt Röhre Um es gleich vorweg zu nehmen: Meine Bemühungen waren nicht von dem Erfolg gekrönt, den ich erhofft hatte. Da nicht jeder seine Sammlerstücke, die inzwischen fast 100 Jahre alt sind zerlegen kann oder möchte hier ein kurzer Erfahrungsbericht.

Manche Sammler fräsen auch einen Schlitz in den Sockel um an den Draht heranzukommen. Soweit wollte ich nicht gehen und überlegte, wie ich die Röhre vom Sockel lösen könnte. Das Glas war bereits locker und ich ging davon aus, dass die innere Konstruktion des Sockels wie bei moderneren Röhren sein, was sich leider als nicht zutreffend herausstellte. Ich wollte also den noch intakten Draht außen ablöten und den Kitt weiter lösen, die Röhre vom Sockel trennen und die Drähte wieder verlängern. Als erstes stellte sich heraus, dass der Kitt allen üblichen Lösemittel widerstand. Wasser, Alkohol, Petroleum über mehrere Tage konnten ihm nichts anhaben. Ich konnte mit einem spitzen Werkzeug zwar etlichen Kitt aus dem Konus, in dem der Kolben gebettet war herauskratzen, dennoch ließ sich der Kolben nicht vom Sockel trennen. Ich vermutete, dass eine wulstige Einschmelznaht die Röhre weiterhin festhielt. Zudem suchte ich in der Literatur nach Kittrezepten aus jener Zeit. Ich fand nur Informationen aus den 30er Jahren aus W. Espe, M. Knoll; Werkstoffkunde der Hochvakuumtechnik; Berlin 1936 (siehe Datei im Anhang). Der damals verwendete Kitt basiert offensichtlich auf Gipsbasis mit Beimischungen. Das erklärt auch die Korrosion des Kupfers. Aus eigener Erfahrung weiß ich, dass Kuper mit Gips korrodiert und verwende für meine Röhren neutrales Quarzmehl und Schellack als Kleber. Ich versuchte es mit den angegebenen Rezepten und verwendete Sodalösung um den Kitt anzulösen. Um die Lösung effektiver zu machen setzte ich die Röhre in ein Ultraschallbad. Der Kitt löste sich nicht, wurde aber „bröseliger“. Leider überlebte der Heizfaden die Ultraschallbehandlung nicht und zerbrach in mehrere Stücke (*+#/$$$!!!). Der Kitt ließ sich weiter herauskratzen, die Röhre löste sich letztendlich mit sanftem Zug. Ich konnte nun in den Sockel hineinschauen. Es zeigte sich, dass im Gegensatz zu moderneren Röhren der Sockel ganz mit Kitt gefüllt war und sich dadurch die Drähte nicht herausziehen ließen und der Kolben mit dem Sockel verbunden blieb, obwohl die Drähte an den Kontakten abgelötet bzw. abkorrodiert waren.

Das nächste Bild zeigt wie einer der Drähte im Piceïn und im Sockelkitt fest eingebettet ist und das Bild unten

Resumeé: Selbst wenn diese alten Röhren lockere Sockel haben, besteht das Risiko durch den mit Kitt voll gefüllten Sockel, dass die Zuleitungsdrähte fixiert sind und beim Ablösen abreißen. Ultraschall sollte man bei alten Röhren nicht anwenden ! Bei mir waren die Drähte noch so lang, dass ich sie sicher hätte verlängern können. Bei einem defekten Heizfaden leider nun sinnlos. Ich werde den Sockel wieder aufkleben und dafür Schellack/ Quarzmehlkitt nur im Sockelkonus verwenden. Die Röhre ist immer noch ein schönes Schaustück und Dokument einer fast 100 Jahre alten Technik. |

End of forum contributions about this tube

| Data Compliance | More Information |

Das Bild zeigt eine Siemens Typ A Röhre. Sie wurde vor allem in Nf Verstärkern für die Telefonie oder zum Abhören von Erdtelegraphie verwendet. Auf der HAM-Radio in Friedrichshafen konnte ich eine Röhre erwerben, deren Heizfaden in Ordnung war, dessen Zuleitung aber offensichtlich durch Korrosion unterbrochen war.

Das Bild zeigt eine Siemens Typ A Röhre. Sie wurde vor allem in Nf Verstärkern für die Telefonie oder zum Abhören von Erdtelegraphie verwendet. Auf der HAM-Radio in Friedrichshafen konnte ich eine Röhre erwerben, deren Heizfaden in Ordnung war, dessen Zuleitung aber offensichtlich durch Korrosion unterbrochen war. Hier sieht man die Drahtdurchführungen im Sockel. Durch den Verwendeten Kitt, der offensichtlich anorganischen Ursprungs ist, ist der Kupferdraht zusammen mit Feuchtigkeit nach nunmehr 100 Jahren durchkorrodiert. Wenn man Glück hat, kann man den Draht in der Durchführung verlängern und wieder anlöten und hat wieder eine funktionierende Röhre. Der Preis der Röhre trug dem Risiko Rechnung und so erwarb ich sie.

Hier sieht man die Drahtdurchführungen im Sockel. Durch den Verwendeten Kitt, der offensichtlich anorganischen Ursprungs ist, ist der Kupferdraht zusammen mit Feuchtigkeit nach nunmehr 100 Jahren durchkorrodiert. Wenn man Glück hat, kann man den Draht in der Durchführung verlängern und wieder anlöten und hat wieder eine funktionierende Röhre. Der Preis der Röhre trug dem Risiko Rechnung und so erwarb ich sie. Das Bild links zeigt die Röhre ohne Heizfadensockel. Die Einschmelznaht ist ungleichmäßig und wurde in Handarbeit hergestellt. Man traute damals den Glaseinschmelzungen nicht und dichtete die Quetschfüße zusätzlich mit Piceïn (Teermasse) ab. Diese wurde flüssig reichlich in den Quetschfuß gegossen. Ich habe einige alte Röhren, die diese Prozedur nicht überlebt haben und deren Glas durch das heiße Piceïn gesprungen ist und in den Kolben gesaugt wurde.

Das Bild links zeigt die Röhre ohne Heizfadensockel. Die Einschmelznaht ist ungleichmäßig und wurde in Handarbeit hergestellt. Man traute damals den Glaseinschmelzungen nicht und dichtete die Quetschfüße zusätzlich mit Piceïn (Teermasse) ab. Diese wurde flüssig reichlich in den Quetschfuß gegossen. Ich habe einige alte Röhren, die diese Prozedur nicht überlebt haben und deren Glas durch das heiße Piceïn gesprungen ist und in den Kolben gesaugt wurde. Das Piceïn wurde so reichlich verwendet, dass es sich noch mit dem Sockelkitt verbunden hat. Das Bild links zeigt den Sockel von innen und man sieht am Boden Piceïn, das nicht am Röhrenkolben verblieben ist. Man sieht auch den Sockelkonus, an dem zu späterer Zeit üblicherweise Röhrenkolben angeklebt wurden und nicht der ganze Sockel mit Kitt gefüllt wurde.

Das Piceïn wurde so reichlich verwendet, dass es sich noch mit dem Sockelkitt verbunden hat. Das Bild links zeigt den Sockel von innen und man sieht am Boden Piceïn, das nicht am Röhrenkolben verblieben ist. Man sieht auch den Sockelkonus, an dem zu späterer Zeit üblicherweise Röhrenkolben angeklebt wurden und nicht der ganze Sockel mit Kitt gefüllt wurde.

im Detail wie einer der Drähte durchkorrodiert ist. Rechts sieht man den Sockel vom Kitt befreit. Man hat sich die Mühe gemacht ein Gewinde hineinzuschneiden ! Offensichtlich traute man dem Sockelkitt keine gute Haftung auf dem Hartgummi zu. Wie sich herausgestellt hat, war die Haftung auf dem Hartgummi sehr gut, aber auf dem Glas weniger gut.

im Detail wie einer der Drähte durchkorrodiert ist. Rechts sieht man den Sockel vom Kitt befreit. Man hat sich die Mühe gemacht ein Gewinde hineinzuschneiden ! Offensichtlich traute man dem Sockelkitt keine gute Haftung auf dem Hartgummi zu. Wie sich herausgestellt hat, war die Haftung auf dem Hartgummi sehr gut, aber auf dem Glas weniger gut.