rohde: Einbau eines anderen Messwerks

rohde: Einbau eines anderen Messwerks

Zuallererst möchte ich mich bei Herrn Prof. Dr. Hans Rodt für die Spende eines geeigneten Messwerks bedanken!

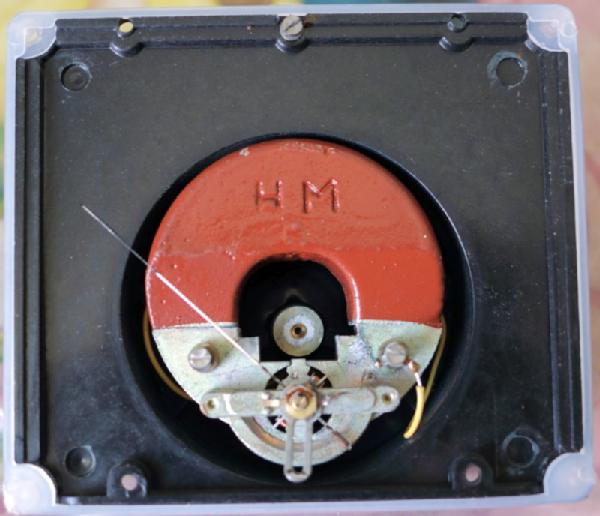

Ausbau des Messwerks

An der Frontplatte des Millivoltmeters werden vier Schrauben gelöst. Das Chassis mit Elektronik und Messwerk kann danach aus dem Gehäuse gehoben werden.

Zwei Schaltlitzen am Gehäuse des Messwerks sind im Gerät abzuschrauben. Oben rechts und unten links sind neben der Skala in der Frontplatte zwei Schrauben vorhanden, die linksrum bis zum Anschlag gedreht werden können. Dann gibt eine Mechanik das Gehäuse vom Messwerk frei, das aus der Frontplatte herausgezogen werden kann.

Auf dem alten Messwerk wurde im Werk die Werte für 100 % Ausschlag mit Bleistift notiert: „9,1 200 µA“ (9,1 = 9,1 V)

Ausbau einer nachträglich eingebauten „Korrektur des Messverstärkers“

Das alte Drehspulinstrument hatte bereits einen Schaden gehabt, den ich im ersten Bericht am Modell nicht erkannte. Weil ich mir nicht erklären konnte, warum dieses Instrument nie richtig anzeigte, erhöhte ich die baulich vorgegebene Spannungsverstärkung im Messverstärker durch die im ersten Bericht gezeigte „Möglichkeit zum Abgleich des Messverstärkers“. Dieser Vorschaden führte wahrscheinlich zum endgültigen Bruch des lackisolierten Kupferdrahtes in der Drehspule.

Damit war meine eingebaute Schaltung für den „Abgleich“ überflüssig geworden und wurde ausgelötet.

100 kHz-Kompensation im Messverstärker

Nach diesem Ausbau prüfte ich die Verstärkung des Messverstärkers: Ein Funktionsgenerator DG4162 lieferte einen Sinus von 10 Hz bis 100 kHz an den unsymmetrischen Eingang vom BN12001, der mit einem 50 Ω-Abschlussglied versorgt wurde.

Ein Röhrenoszilloskop maß die AC-Spannung (Vpp) am unsymmetrischen Ausgang des Messverstärkers, die in den Messreihen in Vrms umgerechnet wurde.

Bezugspunkt war bei allen Messreihen die Erdmasse am BNC-Ausgang vom Funktionsgenerator.

Der Anschluss vom Schutzleiter wurde im BN12001 abgeschraubt.

Zwischen elektrischer Verbindung Erdmasse von BNC-Eingang und „0 V“ vom unsymmetrischen Ausgang des Messverstärkers wurde ein 1 µF, 1000 V Kondensator zur Potentialtrennung geschaltet.

Im Bereich von 40 Hz bis 10 Hz sank die Spannungsverstärkung des Messverstärkers auf etwa 80 %.

Eine Korrektur dieser Verstärkung im Bereich von 10 Hz bis 40 Hz hätte Eingriffe in den Messverstärker bedeutet, die ich aus Erhaltungsgründen nicht realisierte.

C9 ist im Messverstärker verantwortlich für die 100 kHz-Kompensation. Das kostete 20 % Spannung bei 100 kHz.

Nach Einbau von drei an C9 parallelgeschalteten 100 pF-Keramiklinsen, erreichte der Messverstärker eine Genauigkeit im Bereich „100 mV -20 dB“ von etwa 1,5 %.

Das blieb auch so, wenn ich die 300 pF mit Heißluft auf 80 °C erhitzte.

Änderungen in der Brückengleichrichterschaltung

Das neue Messwerk benötigt 300 µA für 100 % Ausschlag. Sein Drehspulmesswerk hat einen Widerstand von 557 Ω. Mit Brick ˈRˈ knowledge realisierte ich 32 kΩ parallel zu den 40 kΩ Widerstand in der Elektronik vom Messwerk. Die Bricks vorne realisieren 554,3 Ω vom neuen Messwerk, was genau genug ist. Mit dieser Lösung erreichte das neue Messwerk 100 % Ausschlag, der später im Gerät mit „Nacheichen“ auf den genauen Wert eingestellt werden kann.

D_UVN_BN_12001_ElektronikNeuesMesswerk2

Der Funktionsgenerator DG4162 brauchte für diesen Versuch Hilfe vom NF-Leistungsverstärker PA1011. Der DG4162 lieferte maximal 3,7 Vrms bei 50 Ω Ausgangswiderstand. Das Zusatzgerät liefert bei zehnfacher Spannungsverstärkung maximal +/-12 V bei 2 Ω Ausgangswiderstand.

Abgleich der Brückengleichrichterschaltung am Messverstärker

Das defekte Messwerk brauchte nur 200 µA für 100 % Ausschlag. Der höhere Stromverbrauch des neuen Messwerks von 300 µA für 100 % Ausschlag führte zu einem Verlust der Ausgangsspannung des Messverstärkers bei höheren Frequenzen ab 30 kHz an den Eingangsklemmen des Gehäuses vom Messwerk. Der Ausgang des Messverstärkers hat ungefähr 40 kΩ Innenwiderstand. Der Eingangswiderstand der Brückengleichrichterschaltung im Gehäuse des Messwerks hat ungefähr 40 kΩ.

Die Lösung brachte eine Parallelschaltung von 32 kΩ und 41 pF (Stabil bei 80 °C) zum vorhandenen 40 kΩ-Widerstand in der Brückenschaltung im Messwerk. Ich erreichte eine geschätzte Genauigkeit von 1,5 % von 50 Hz bis 100 kHz.

Für reproduzierbare Ergebnisse beim Abgleich der Brückengleichrichterschaltung baute ich dieses Koaxialkabel, weil die Lage von Laborverbindungskabeln die unvermeidlichen Werte der parasitären Bauelemente in diesen Versuchen änderte. Ab 30 kHz wurde dieser Effekt bei der Suche nach den richtigen Werten der Bauelemente spürbar.

Die Gefahr einer Zerstörung des Messwerks durch eine einzige unachtsame Berührung war in der gesamten Dauer dieser Reparatur groß. Ich versuchte so oft wie möglich ohne Messwerk die Messprotokolle zu erstellen. Das Multimeter maß „100 %-Ausschlag“ bei 167 mVrms an 557 Ω (554,3 Ω).

Nach dem Abschluss der Messreihen an 554,3 Ω war wieder ein Vergleich mit neu erstellten Messreihen am neuen Messwerk nötig.

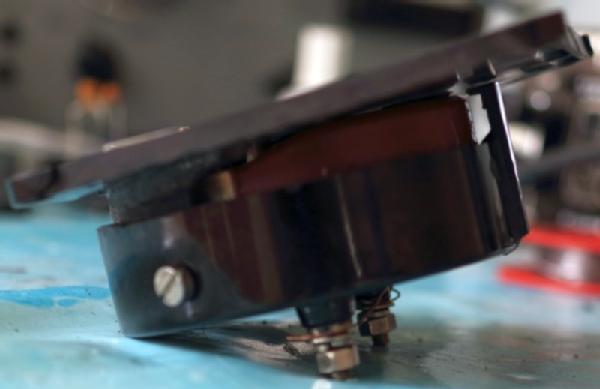

Bau eines neuen Bakelit-Gehäuses

Halt findet das neue Drehspulmesswerk im runden Rest von seinem eigenen Gehäuse. Diese wurde später auf dem Rest vom Gehäuse des defekten Messwerks aufgeschraubt.

Das hat den großen Vorteil, dass das geänderte Gehäuse vorne in die Frontplatte vom BN12001 eingesetzt und arretiert werden kann.

Dabei ist die Lage der alten Skala im alten Gehäuse exakt einzuhalten! Es erfolgte eine Anprobe mit dem neuen Messwerk: Es wurde auf den runden Rest seines Gehäuses mit seinen zwei Bolzen aufgeschraubt. Das Vorderteil lag dann genau mit den unteren Rest der alten runden Rückseite im neuen Restgehäuse und die Rückseite vom alten Bakelit-Gehäuse lag auf den großen Magneten.

Ich musste dabei sehr genau Material von beiden Gehäuseresten abtragen. Der Zeiger vom Messwerk muss auf den Millimeter genau zwischen Skala und Glasabdeckung zum Liegen kommen!

So passt Alles vorne in das Loch der Frontplatte vom BN12001 rein.

Zwei M4-Schrauben halten links und rechts den Rest des runden alten Teils im runden neuen Teil. Eine dritte M3-Schraube hält unten ohne Spiel den Rest vom alten Gehäuse mit der aufgeschraubten Skala genau im richtigen Winkel fest.

Die Erschütterungen bei den Fräsarbeiten, die die Gehäuse genau auf Maß brachten, waren gefährlich für das empfindliche Messwerk. Ich klebte daher mit Zweikomponentenkleber einen Steg (Links oben auf dem runden Teil zu sehen), der beim Fräsen den Magneten vom Messwerk ersetzte. Auch umging ich so die Gefahr einer einzigen unbeabsichtigten Berührung der empfindlichen Mechanik vom Messwerk.

Die Hauptgefahr war dabei, dass die beiden Nadeln aus ihren Körnungen springen, die die Drehspule drehbar lagern.

Ein Pappkamerad ersetzt die Original-Skala beim Bau des neuen Gehäuses

Für die häufigen Anproben ersetzte ich die Skala durch einen Pappkameraden.

Die Originalskala ist auf einem Aluminiumblech aufgedruckt. Die aufgetragene weiße Farbe der Skala hat mit ihrer aufgedruckten Skala eine Festigkeit, die vergleichbar mit aufgetragener titanweißer Malerfarbe auf Blech ist. Die verträgt keine großen Erschütterungen, unbeabsichtigte Berührungen mit Werkzeugen und keinen Bakelit-Staub.

Einbau vom neuen Bakelit-Gehäuse

Das runde Teil vom umgebauten Gehäuse passte leider nicht mehr in die große runde Bohrung der Frontplatte rein. Ich fräste diese Bohrung passend aus. Nur unten fräste ich dabei noch kein Material am Rand der Bohrung aus, wo später der runde Rest vom alten Gehäuse aufliegt. Unten fräste ich in die vergrößerte Bohrung zwei Nuten für zwei M4- und eine Nut für die M3-Schraube rein. Das runde Teil vom neuen Gehäuse wird vorne in die vergrößerte Bohrung in die Frontplatte eingesetzt. Dabei gleiten die beiden M4- und eine M3-Schraube durch ihre Nut.

So blieb die Auflage für den runden Rest vom alten Gehäuse erhalten und verbessert die Stabilität. Das runde Teil vom Gehäuse wird ganz durchgesteckt. Dann schiebt man das umgebaute Bakelit-Gehäuse nach unten. Beide Bolzen können dann in ihre Bohrungen gesteckt werden. Die Schraube in der Nähe von jedem Bolzen wird danach rechts rum gedreht. Die Mechanik greift die Bolzen und zieht sie fest in richtige Position.

Umzug der Brückengleichrichterschaltung in das neue Gehäuse

Der Umzug der Elektronik vom alten in das neue Gehäuse war schnell erledigt.

Test der umgezogenen Elektronik mit neuem Messwerk am Messverstärker.

Umzug des Abgleichs für die mechanische Einstellung auf Null

Die Schraube aus Bakelit lag zufällig genau richtig über der Gabel vom Messwerk, wo der Zeiger auf die mechanische Null eingestellt wird.

Das ersparte mir das Ausfräsen der Bakelit-Schraube mit umliegendem Rest aus dem neuen Bakelit-Gehäuse, die genau passend in ein ausgefrästes Fenster vorne in das alte Bakelit-Gehäuse eingeklebt werden sollte.

So genügte der Bau eines Adapters aus Resten von Bakelit, den ich nur auf den alten Stift auf die Bakelit-Schraube aufkleben musste. Der neue Stift hat einen größeren Durchmesser als der alte.

Ich setzte das Glasfenster in den Deckel vom alten Gehäuse ein und schraubte es fest. Beim Aufsetzen des Deckels glitt der Stift in die Gabel. Die Nadel vom Messwerk kann mit der Bakelit-Schraube genau über die Null der Skala eingestellt werden. Ich baute das Messwerk mit Pappkameraden in das Millivoltmeter ein, das danach alle Prüfungen bestand.

Umbau der Originalskala

Der Pappkamerad war durch die Arbeiten am Bakelit-Gehäuse nicht mehr genau genug für die Bestimmung der genauen Lage von beiden Bohrungen, wo M2-Schrauben die Skala am Messwerk in Position halten. Ich fertigte einen zweiten Pappkameraden an.

In die Original-Skala kamen zwei Löcher für M2-Schrauben. Ihre Position muss genau gebohrt werden!

Hauptsorge war ein Herunterplatzen der weißen Skala. Diese hatte zum Glück keine Risse und lag relativ fest auf dem Aluminiumblech.

Unten war noch etwas Blech dem Messwerk im Weg, das ich mit einem neuen scharfen Fräser mit möglichst hoher Drehzahl möglichst schonend wegfräste.

Die Skala wurde mit M2-Polyamid-Schrauben befestigt. Diese fallen weniger auf als die Metall-Schrauben vom Original, weil das neue Messwerk 5 mm weiter höher im Glasfenster liegt.

Nur im Vergleich mit einen anderen BN12001 fällt auf, dass der Zeiger über der Skala ein klein wenig anders aussieht.

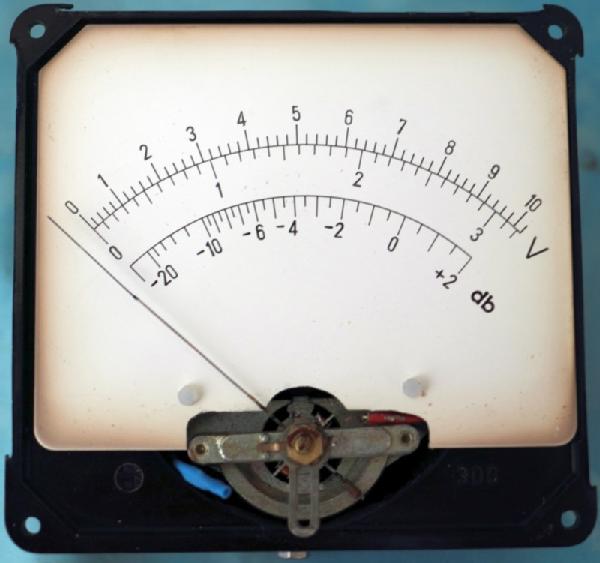

Abschlusstest eines geretteten Millivoltmeters

Das Koaxialkabel zwischen Messverstärker und Messwerk wurde wieder eingebaut, weil meine Frequenz-Kompensation ohne dieses Kabel für 100 kHz im Brückengleichrichter zu stark war. Bei 100 kHz zeigte das neue Messwerk etwa 8 % zu viel Spannung an. Mit Koaxialkabel war das ausgebaute Messwerk genau eingestellt.

Zwischen Innen- und Außenleiter des Koaxialkabels lötete ich eine 47 pF-Keramiklinse ein. Das verbesserte die Frequenzkompensation bei 100 kHz.

Ich erstellte Messprotokolle von allen Bereichen.

Was wurde erreicht?

Wenn mein BN12001 im Bereich „100 mV -20 dB“ bei 100 mVrms Sinus zwischen 50 Hz und 30 kHz genau auf 100 mV Anzeige gestellt wird, liegt die Genauigkeit in den Bereichen „1 mV -60 dB“ und „3 V +10 dB“ innerhalb geschätzter 3 %. Die Bereiche „10 V +20 dB“ bis „300 V +50 dB“ konnte ich mit meinen Möglichkeiten nicht prüfen, vermute jedoch, dass diese Genauigkeit erreicht sein könnte.

Der Messverstärker überprüfte ich genauso: Er erreicht eine geschätzte Genauigkeit von 5 % im geschätzten Bereich von 40 Hz bis 100 kHz.

Nebenwirkungen dieser Rettungsaktion

Im Bereich „1 V 0 dB“ liefert der Messverstärker gemäß den Angaben von Rohde & Schwarz am Ausgang eine Spannung von 0 V bis 1 Vrms ab. Bei meinem BN12001 sind es 0 V bis 1/Wurzel(2) Vrms.

Den Grund dafür konnte ich nicht herausfinden.

Der höhere Strombedarf des neuen Messwerks veränderte auch den Abgleich des Messwerks mit „Eichspg.“ Beim originalen Messwerk musste der Zeiger beim Drücken von diesem Knopf auf 10 oder 3 zu liegen kommen. Das veränderte sich beim Neuen auf 8,8 und 2,7.

Die Spannung für diesen Abgleich liefert die ungeregelte 50 Hz Heizspannung von 6,3 Vrms. Hier wäre ebenfalls eine Änderung in der Elektronik im Chassis nötig, die ich aus Erhaltungsgründen nicht realisieren möchte.

Es ist einfacher sich die 8,8 und 2,7 zu merken. Mit dem Drehknopf „Nacheichen“ kann das Messwerk wie beim Originalmesswerk eingestellt werden.

Irreversibel sind bei dieser Restauration das verloren gegangene alte Gehäuse vom defekten Messwerk und die Vergrößerung der Bohrung in der Frontplatte vom BN12001.

Sollte ein Originalmesswerk im Originalgehäuse auftauchen, kann es jederzeit wieder eingebaut werden.

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.