Freiburg Automatic 9

SABA; Villingen

- Country

- Germany

- Manufacturer / Brand

- SABA; Villingen

- Year

- 1958/1959

- Category

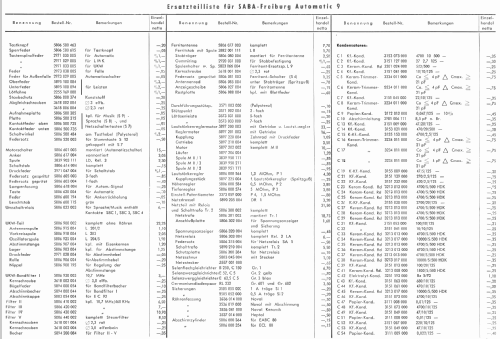

- Broadcast Receiver - or past WW2 Tuner

- Radiomuseum.org ID

- 6557

-

- Brand: Schwer & Söhne, GmbH

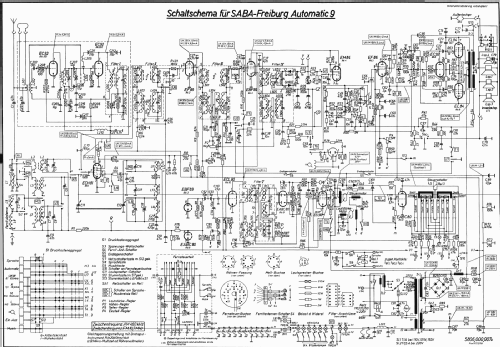

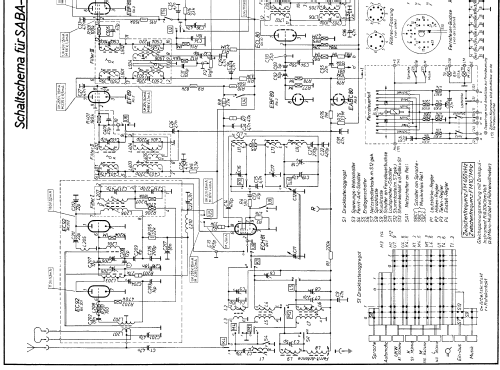

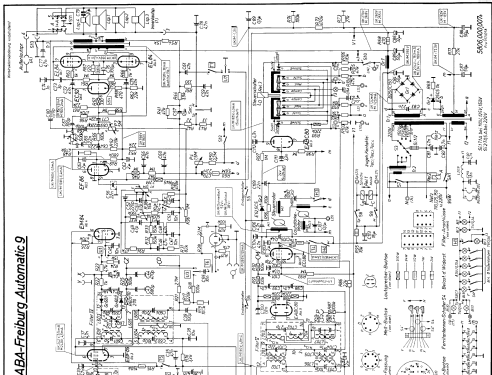

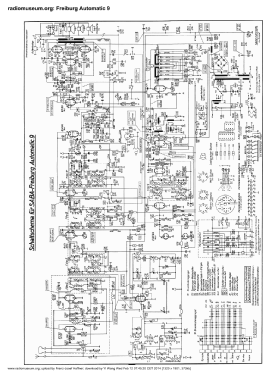

Click on the schematic thumbnail to request the schematic as a free document.

- Number of Tubes

- 12

- Number of Transistors

- Main principle

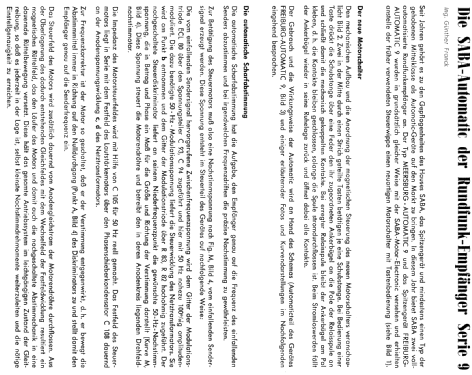

- Superheterodyne (common); ZF/IF 460/10700 kHz

- Tuned circuits

- 8 AM circuit(s) 11 FM circuit(s)

- Wave bands

- Broadcast, Long Wave, Short Wave plus FM or UHF.

- Details

- Remote Control (with wire or wireless)

- Power type and voltage

- Alternating Current supply (AC) / 110-220 Volt

- Loudspeaker

- 4 Loudspeakers

- Power out

- 12 W (unknown quality)

- Material

- Wooden case

- from Radiomuseum.org

- Model: Freiburg Automatic 9 - SABA; Villingen

- Shape

- Tablemodel with Push Buttons.

- Dimensions (WHD)

- 700 x 445 x 310 mm / 27.6 x 17.5 x 12.2 inch

- Notes

-

Motor-Steuerung (Suchlauf, Scharfabstimm-Automatik); Kabel-Fernbedienung. Es gibt noch die Exportversion als Automatic 400 T9 mit UKW-Bereich bis 108 MHz.

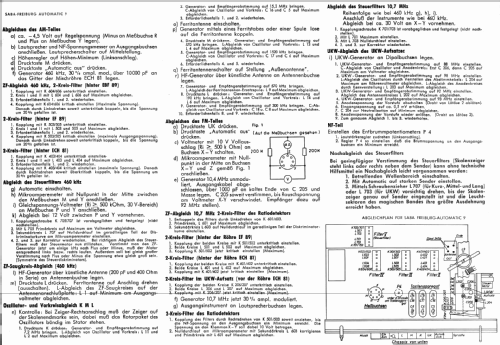

Abgleich (auch Steuerfilter)

Alignment (also automatic filter)Jeweils 2 zusätzliche Hilfskreise AM/FM für die Suchlauf- und Scharfabstimm-Automatik.

Modell wird in Publikationen wie Grosshandelskatalogen auch mit 10 AM- und 13 FM-Kreisen geführt, dabei sind die Hilfskreise mit eingerechnet.

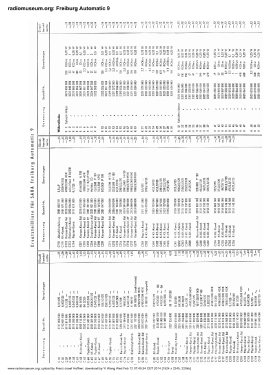

- Net weight (2.2 lb = 1 kg)

- 22.1 kg / 48 lb 10.9 oz (48.678 lb)

- Price in first year of sale

- 699.00 DM

- Source of data

- HdB d.Rdf-& Ferns-GrH 1958/59 / Radiokatalog Band 1, Ernst Erb

- Literature/Schematics (1)

- -- Original-techn. papers.

- Picture reference

- Eine Abbildung findet sich im Doppelband "Radios von gestern"

- Other Models

-

Here you find 1649 models, 1507 with images and 1188 with schematics for wireless sets etc. In French: TSF for Télégraphie sans fil.

All listed radios etc. from SABA; Villingen

Collections

The model Freiburg Automatic is part of the collections of the following members.

- Andrés Cano-Estevez (E)

- Ernst Erb (CH)

- Thorsten Finaske (D)

- Bruno Gandolfo-Canepa (RCH)

- Eike Grund (D)

- Frank Hellmann (D)

- Markus Hertlein (D)

- Carlos Insa Gracia (E)

- Piotr Jachymczyk (PL)

- Hermann Jung (D)

- André Kleeberg (D)

- Luciano Marinelli (I)

- Francisco Martins (P)

- Jörg Merstetter (D)

- Thomas Mettang (D)

- Detlef Retzlaff (D)

- Andreas Reuther (D)

- Museum Roggenhofer (A)

- Gil Silva (P)

- Hartmut Völler (D)

- Gerhard Waldherr (D)

Museums

The model Freiburg Automatic can be seen in the following museums.

Forum contributions about this model: SABA; Villingen: Freiburg Automatic 9

Threads: 15 | Posts: 26

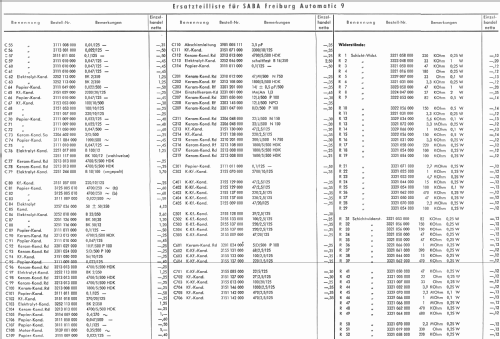

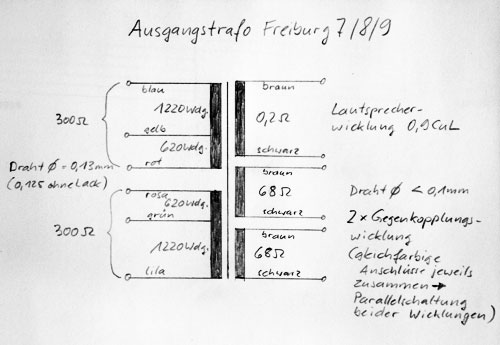

Der Ausgangstransformator im Freiburg 9

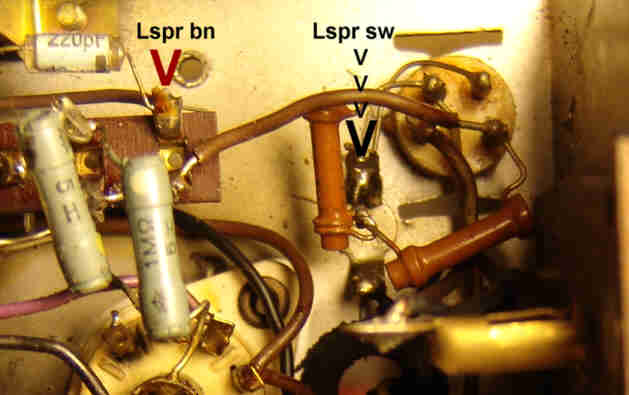

wird relativ oft als defekt gemeldet. Die typische Ursache ist im Defekt des Kondensators C74 zu suchen, der die Anode der Röhre 7 auf Masse legt (s. im Bild rechts).

wird relativ oft als defekt gemeldet. Die typische Ursache ist im Defekt des Kondensators C74 zu suchen, der die Anode der Röhre 7 auf Masse legt (s. im Bild rechts).

Infolge eines Schlusses im Kondensator, der nicht immer mit dem Multimeter nachgewiesen werden kann, (kann sich evtl. nur unter Spannung zeigen oder auch wieder ausbrennen) fließt in einer Hälfte der Primärwicklung des Trafos ein stark überhöhter Strom. Dieser führt mit großer Wahrscheinlichkeit zum Auslösen der Netzsicherung, die beim Freiburg 9 nicht überdimensioniert, sondern ziemlich passend gewählt wurde.

Um die Diskussion zum Auslösen der Netzsicherung nicht erneut loszutreten

habe ich folgende Stichprobe genommen: Eine Erhöhung des Anodengleichstromes der Endröhren um 30mA erhöht den aus dem Netz genommenen Wechselstrom um 30 mA.

Über die Netzsicherung (500mA) fließt bei laufenden Motor bereits ein Strom von ca. 430mA. Der Kurzschlussstrom bei defektem C74 dürfte den Netzstrom deutlich über 500mA wachsen lassen.

Die Freiburg 9 Modelle, die mit defekten Ausgangstrafos zu mir kamen, hatten Netzsicherungen mit 1A und 6A eingebaut. 6A reichte auch für das Ende des Netztrafos, im anderen Fall stellte sich ein Strom-Spannungsverhältnis ein, das die weitere Funktion des Gerätes mit nur einer Endröhre ermöglichte.

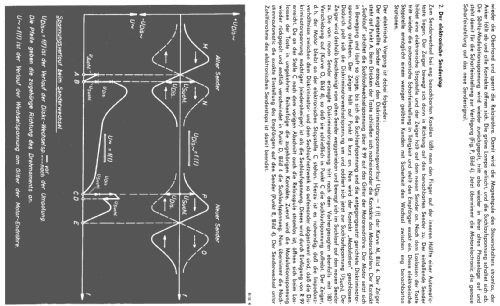

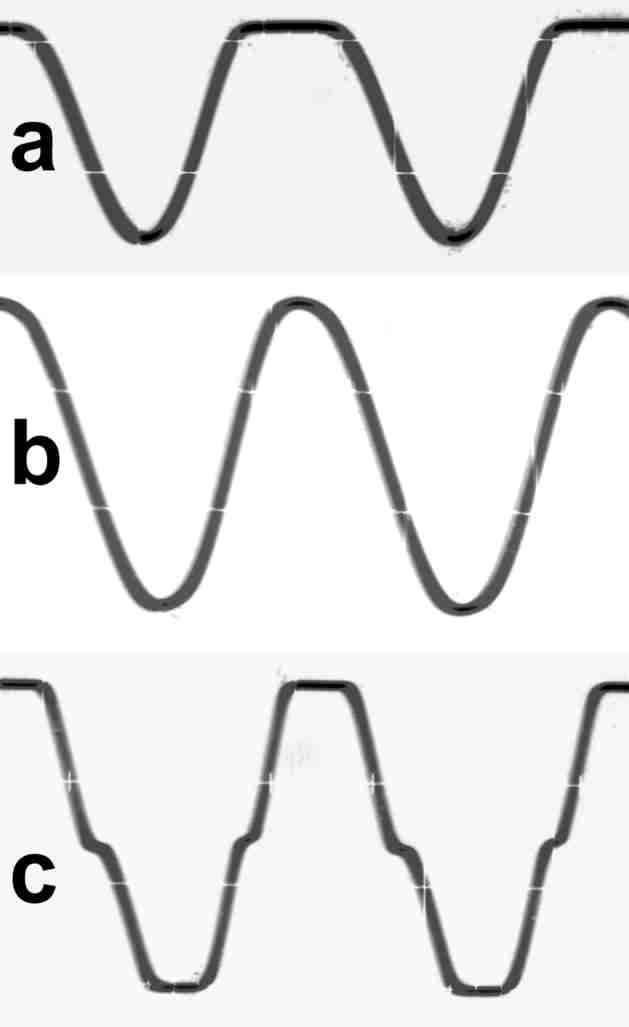

Das kann in folgendem Bild gezeigt werden:

Die Endstufe arbeitet im AB-Betrieb. Bis zu einer guten Zimmerlautstärke arbeitet die verbliebene Hälfte im A-Betrieb, erst bei größeren Lautstärken werden Verzerrungen hörbar. Der Laie mag eventuell keinen Fehler feststellen.

Die Endstufe arbeitet im AB-Betrieb. Bis zu einer guten Zimmerlautstärke arbeitet die verbliebene Hälfte im A-Betrieb, erst bei größeren Lautstärken werden Verzerrungen hörbar. Der Laie mag eventuell keinen Fehler feststellen.

a zeigt die Begrenzung bei großer Aussteuerung im Betrieb mit einer Endröhre.

b zeigt die Vollaussteuerung mit einer vollständigen Endstufe und

c zeigt eine starke Übersteuerung bei einer gut austarierten Gegentaktendstufe. Zuerst treten die Begrenzungen bei dem Maxima auf, danach werden die Übernahmeverzerrungen bei den Nulldurchgängen sichtbar.

Bei einer ersten Überprüfung eines unbekannten Gerätes wird man nicht gleich die gesamte Werkstattausstattung einsetzen, man zieht abwechselnd eine der Endröhren, um die Funktion der Gegentakt - Endstufe zu testen.

Mit einer defekten Wicklungshälfte wird das Gerät in einem der beiden Fälle stumm bleiben oder bedenkliche Geräusche von sich geben. Zum Glück im Unglück ist die betroffene Hälfte der Primärwicklung außen aufgebracht.

André Kleeberg zeigt in seinem – ebenfalls zum Freiburg 9 abgelegten Beitrag – den Ausbau und die Reparatur eines solchen Trafos auf. Ergänzend dazu werden hier einige Details beschrieben:

Die Wickelvorschrift:

Erste Wicklung innen, beginnend mit rosa: 622 Wdg bis zur Anzapfung (gn), weitere 1233 Wdg (li). Summe: 1855 Wdg 0,125mm CuL.

Zweite Wicklung beginnend mit bn bis sw: 380 Wdg 0,125mm CuL.

Dritte Wicklung beginnend mit sw bis bn: 60 Wdg (2 Lagen) 0,8 mm CuL

Vierte Wicklung beginnend mit bn bis sw: 380 Wdg 0,125mm CuL.

Fünfte Wicklung beginnend mit bl: 1233 Wdg bis zur Anzapfung (ge), weitere 622 Wdg (rt) Summe: 1855 Wdg 0,125mm CuL.

Eine Lage Lackpapier nach jeder Wicklung. Die zweite und vierte Wicklung wird jeweils mit den gleichen Farben parallel geschaltet.

Aus der Aufteilung der Primärwicklung folgt, dass beide Wicklungshälften einen unterschiedlichen ohmschen Widerstand aufweisen:

Innere Wicklung: 290 Ohm, äußere Wicklung 365 Ohm.

Weiterführende Literatur: Ausgangsübertrager für Röhren‐Endstufen

im Telefunken Laborbuch Bd. I, (hier von Hans M. Knoll mit Unterstützung durch Thomas Günzel hochgeladen). Man kann hier z.B. über den Zweck der verschachtelten Wicklungen nachlesen.

Nun zur Praxis mit einigen Tipps:

Der Ausbau des Trafos ist schon von André Kleeberg (s. oben) beschrieben worden:

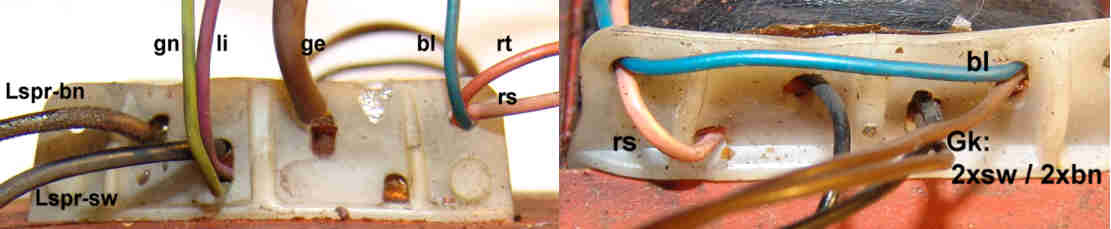

Man kann die Pertinaxplatine (s. im Bild rechts) beim Ausbau am Transformator belassen, aber später muss diese doch demontiert werden, damit sie nicht unter den Hammer kommt.

Hier wurde sie im Gerät gelassen, nur die Anschlüsse der Gegenkopplungswicklungen müssen gelöst werden. Abzwicken geht, weil die Drahtlänge für ein erneutes Abisolieren ausreicht. Es empfiehlt sich grundsätzlich, die verzinnten Enden abzutrennen und neu abzuisolieren, weil die verzinnten, schon einmal ausgelöteten Enden eher zu Brüchen neigen.

Abwickeln:

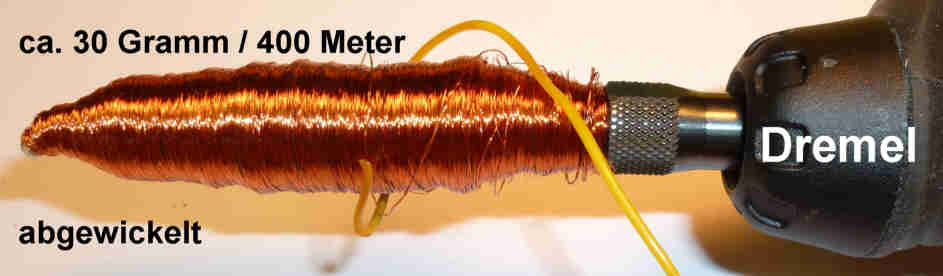

André Kleeberg hat über die verlustreiche Schlacht des Abwickelns berichtet, und das ist tatsächlich der unangenehmste Teil der Arbeit. Nicht schwierig, aber mühsam, das mittlere Bild oben zeigt die problematischen, verschmorten Zonen. Die Bilder zeigen auch die verstärkten Enden jeder Wicklung, Details dazu zeigt der Beitrag zur Reparatur der Motorspulen – ebenfalls zum Freiburg 9 abgelegt.

Im Bild oben wurde vollständig abgewickelt, aber für das hier beschriebene Problem ist nur das Abwickeln der äußeren Wicklung erforderlich. Das Aufbringen der neuen Wicklung war hier der leichteste Teil des Projektes. Hier wurde die bereits bei den Motorspulen gezeigte Vorrichtung verwendet.

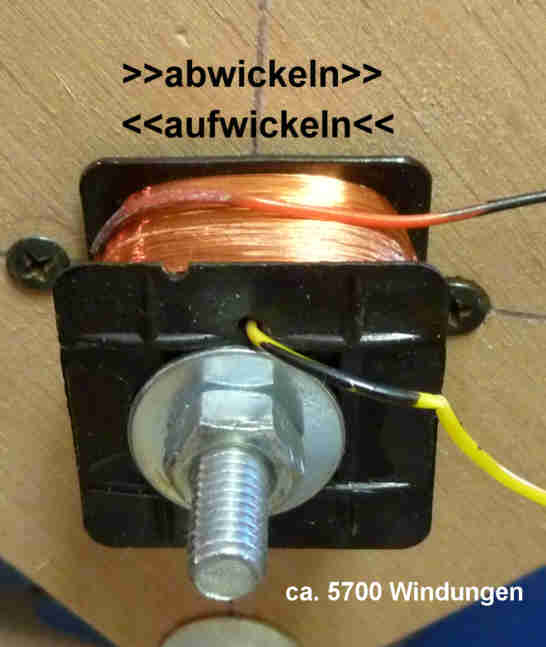

Aufwickeln:

Eine 100g Spule (s. im Bild rechts) wurde auf einen Holzring gelegt, durch die Reibung wird die Drahtspannung konstant gehalten (man kann diese mit zusätzlich aufgelegten Muttern einstellen). Außerdem wird sichergestellt, dass die Drahtspule bei wechselnden Drehzahlen nicht das Zielobjekt überholt. Geführt wird mit der Hand.

Somit war das Wickeln in wenigen Minuten erledigt, nur die Konfektionierung der Drahtenden für die Zugentlastung muss geübt werden. Möglicherweise erleichtert hier die Verwendung von Schrumpfschläuchen die Arbeit. Das Bild weiter oben zeigt, dass die Isolierschläuche bis in die Wicklung hinein geführt werden. Dabei sollten die Seitenflachen des Spulenkörpers gemieden werden, weil hier Platz für die die Kernbleche bleiben muss.

Mangels Isolierfolie wurde die Wicklung mit dem bereits hier erwähnten Teflonband der Installateure umwickelt. Darüber kam eine Lage schwarzes Isolierband.

Das Einblechen erfordert Aufmerksamkeit, man kann einiges falsch machen, und zum Schluss wird es eng, wie man auch bei André Kleeberg nachlesen kann.

Das Bild oben zeigt ganz rechts einen der vielen möglichen Fehler. Die Bleche wurden vor der Wiederverwendung gereinigt (Bildmitte).

Format: EI 66 mit 65 (rechnerisches Maximum: 66 ) Blechen 0,35mm.

Ein solches Projekt muss sorgsam begleitend dokumentiert werden, damit man nicht den Überblick verliert. Die folgenden Abbildungen könnten hilfreich sein:

Das Bild oben zeigt die Führung der Drahtenden am Spulenkörper.

Diese Bilder sind selbsterklärend: Links werden die Anschlusspunkte für die Lautsprecherwicklung gezeigt, rechts für die Anschlussdrähte li und rt/rs.

Bl, ge und gn werden direkt an die Röhrenfassungen gelötet.

-----------------------------------------------------------------

Eike Grund, 13.Dec.10

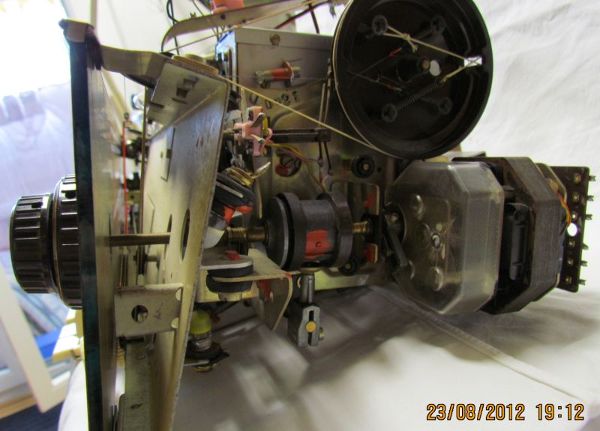

Dies ist der dritte, bereits angekündigte Teil meiner Beiträge zur SABA-Automatic Steuerung, als unmittelbare Fortsetzung des zweiten Teils. (Teil I: und Teil II)

Die gute Nachricht zuerst: Das Wickeln einer Ersatzspule ist relativ problemlos, allerdings wird die Vorbereitung und die Erstellung der Werkzeuge die meiste Zeit in Anspruch nehmen. Daher gehe ich zuerst auf diese Themen ein:

Die Wickelvorrichtung

Die Wickelvorrichtung

Ich beschreibe hier keine unmittelbar nachbaubare Vorrichtung, wird man doch immer auf bereits vorhandene Komponenten zurückgreifen und versuchen, diese zusammenzufügen. Hier wurde die bereits im Teil II verwendete Vorrichtung zum Abwickeln (s. im Bild rechts) verwendet. (Es handelt sich dabei um einen vor langer Zeit sichergestellten Lagerbock aus einem Videorekorder, für Enkelkinderprojekte zurückgelegt).

Der bereits zum Abwickeln verwendete DREMEL treibt die Wickelvorrichtung über eine Rutschkupplung an (s. im Bild unten). Damit spart man sich die dritte Hand, die im Problemfall den Antrieb abschalten würde.

Bleiben zwei Hände zur Führung des Drahtes und zur Regulierung der Drehzahl (s. im Bild unten links).

Der DREMEL eignet sich besonders bei der Arbeit mit dünnen Drähten, weil mit der einstellbaren Drehzahl vor allem auch das Drehmoment eingestellt wird. Für die Arbeit mit dicken Drähten wird man eher eine geeignete Bohrmaschine verwenden und einen Fußschalter hinzufügen.

Der DREMEL eignet sich besonders bei der Arbeit mit dünnen Drähten, weil mit der einstellbaren Drehzahl vor allem auch das Drehmoment eingestellt wird. Für die Arbeit mit dicken Drähten wird man eher eine geeignete Bohrmaschine verwenden und einen Fußschalter hinzufügen.

Wickelvorrichtungen für dünne Drähte haben Federbügel mit einer Umlenkrolle, um ruckartige Änderungen der Drahtspannung ausgleichen zu können. Darauf konnte hier verzichtet werden, weil die Vorratsspule eine geringe Masse hatte (s. im Teil II) und gut gelagert werden konnte.

Auf die Verwendung eines Zählrelais wurde bereits im Teil II hingewiesen. Möchte man eine möglichst hohe Drehzahl erreichen, so ist auf das Tastverhältnis des Steuerimpulses zu achten. Die beim Abwickeln gezeigte Steuerung mittels Lichtschranke wurde jetzt durch einen Reedkontakt ersetzt. Das dabei entstehende ungünstige Tastverhältnis wurde durch Verlängerung der Impulsrückflanke mit einem Kondensator verbessert, so dass die Zählung bis 1000 U/min möglich wurde. Gearbeitet wurde jedoch im Bereich von einigen hundert U/min.

Die Überraschung:

Wie im Teil II beschrieben, wurden 5700 Windungen aufgebracht., aber nur ein ohmscher Widerstand von ca. 925 Ohm erreicht. Das sind etwa 8% zu wenig. Vergleichende Messungen mit anderen Spulen zeigten aber, dass die Induktivität den richtigen Wert erreicht hatte.

Weitere vergleichende Messungen an den Spulen von drei Motoren zeigten ebenfalls Abweichungen des Gleichstromwiderstandes, aber nur im Bereich von ca. +/- 2%.

Dabei fiel weiter auf, dass die Spulen vermutlich so ausgesucht verwendet wurden, dass bei einem Motor alle Spulen den gleichen Widerstandswert hatten.

Nach den Drahttabellen (Telefunken Laborbuch I, 1962) kann es sich aber nur um einen Draht 0,1mm gehandelt haben, obwohl der originale Draht einen etwas größeren Widerstandswert zeigte. Die Messung kann aber nur als Stichprobe gewertet werden. Die Ursache für den nicht erreichten Sollwert des Spulenwiderstandes liegt vielmehr in einer deutlichen Abweichung des Gleichstromwiderstandes des neuen verwendeten Drahtes. Drahttabellen weisen einen Widerstand von 2,2 Ohm/m aus, der bei Bürklin beschaffte Draht hatte nur 2,05 Ohm pro Meter.

Wickelt man die Spule mit ca. 6000 Windungen, so stimmt der ohmsche Widerstand, nicht aber der induktive Widerstand. Weiter fällt auf, dass der neue Draht eine geringeren Durchmesser hat, was vermutlich an der Lackschicht liegt.

Der Einfluss der Abweichungen in der Praxis:

Es wird immer wieder darauf hingewiesen, dass die Werte der Motorkondensatoren möglichst genau stimmen sollten. Geringe Abweichungen beeinflussen weniger die Drehzahl, aber die Stromwerte. Die Einhaltung des Wertes auch der Induktivität hat

demnach Vorrang. Gelingt dies nicht, muss evtl. mit dem Motorkondensator kompensiert werden. Obwohl im abschließenden Test auf dem Prüfstand (fliegender Aufbau) zwei Spulen mit abweichenden Werten (5700 bzw. 6000 Windungen – s. oben) verwendet wurden, konnte eine Leerlaufdrehzahl des Mitnehmers (s. im Bild rechts) im Schnell(l)aufmodus von 65 U/min erreicht werden. Ein unrestaurierter Motor mit intakten Spulen brachte es nur auf 52 U/min.

demnach Vorrang. Gelingt dies nicht, muss evtl. mit dem Motorkondensator kompensiert werden. Obwohl im abschließenden Test auf dem Prüfstand (fliegender Aufbau) zwei Spulen mit abweichenden Werten (5700 bzw. 6000 Windungen – s. oben) verwendet wurden, konnte eine Leerlaufdrehzahl des Mitnehmers (s. im Bild rechts) im Schnell(l)aufmodus von 65 U/min erreicht werden. Ein unrestaurierter Motor mit intakten Spulen brachte es nur auf 52 U/min.

Wer Spulen wickelt, hat auch das Getriebe in Einzelteilen auf dem Tisch, sodass dessen Sanierung wenig Mehraufwand erfordert. Aber die Verspannung der Zahnräder nicht vergessen!

Nach zweistündigem Betrieb des reparierten Motors in einem langsamen Lauf ließ sich das Eisen noch gut anfassen, an den Spulen des Festfeldes ließ sich eine Temperatur von 50 Grad nachweisen (s. auch im Teil II).

Fazit:

Es ist sinnvoll, vor der Beschaffung eines Drahtes nach dessen Daten zu forschen, aber auch bei Abweichungen der Widerstandswerte können Ersatzspulen eingesetzt werden.

Eike Grund

Eike Grund, 19.Jun.10

Spule für SABA Automatik-Motor

Eigene Erfahrungen

Eigene Erfahrungen zum Spulen wickeln.

Ich wickelte selbst eine Spule ab. Sie stammt von einem Freiburg 9.

Der Gleichstromwiderstand lag bei 680 Ohm, sie hatte daher massive Windungsschlüsse.

Die Spule wog mit Isolierschläuchen 36,28g.

Beide Isolierschläuche zusammen wiegen 0,33g

Durchmesser des CuL Drahtes knapp 0,1mm (Messung ungenau, nach Norm 0,11mm)

Windungszahl 5824 Wdg. (2. Spule 5818 Wdg.)

Kupfergewicht (ohne Isolierschläuche) 33,10g

Spulenkörper 2,86g

Technische Daten CuL Draht (0,1mm Durchmesser) nach IEC 60317

Widerstand (20°C) 2,176 Ohm/m

Gewicht von 1km Draht 13,72kg

33,1g CuL Draht ergeben eine Drahtlänge von 454m

1000 Ohm Spulenwiderstand ergeben 460m (die Werte passen gut zusammen).

Für den geforderten Spulenwiderstand von 1000 Ohm ist eindeutig ein Cu Lackdraht von 0,1mm Kupfer blank erforderlich. Mit dem Lack hat dieser Draht ca. 0,11mm Durchmesser

Eine Spule mit diesen Daten neu gewickelt hatte 1085 Ohm, die Induktivität ohne Kern (Luftspule) beträgt 600mH.

Mit diesen Daten ist leicht zu ermitteln, ob eine original Motorspule in Ordnung ist, oder ob sie Windungsschlüsse hat?

Attachments

- Spulen Skizze (56 KB)

Jürgen Kammerer, 13.Jan.21

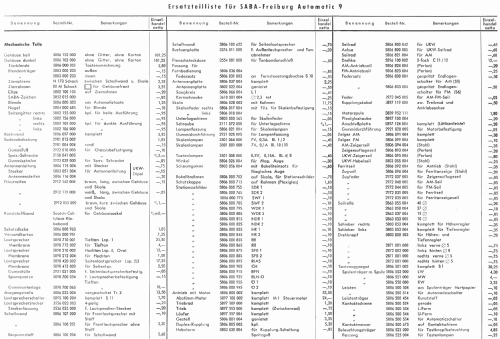

Ein SABA Freiburg 9 Automatik Gerät mit Empfangsfunktion Restaurationszeit: 2 Monate

Extra-Kosten: Inanspruchannahme SABA Experten Herr Walter, Neckarrems, Austausch von 22 Kondensatoren, Sendersuchlauf reparieren, Abgleich und Funktionsprüfung, Materialkosten 35€ Kondensatoren und Austauschröhren, Ersatz Mitnahmehebel für Suchlaufmotor insgesamt = 200€

Ordentlicher Allgemeinzustand:

- furniertes Holzgehäuse mit Fehlstellen, 2 tiefe Kratzer und Schleifspuren auf der Oberseite,

2 Schleifspuren über den Goldrand, Holzabsplitterung an der hinteren Ecke, Rückwand mit Klebeabriss - Griffleiste mit den üblichen Kratzspuren und eine 4mm tiefe Kratereindrückung im Sichtbereich

- Goldfarbene Zierleiste mit 2 tiefen Eindrückstellen im Bereich der Griffleiste

- Funktionsfähig mit Problemen beim automatischen Sendersuchlauf, klemmt

- Fernsteuerung mit Wackelkontakt - Kabel 10cm nachfassen reicht aus

Röhrenprüfung: auf Funke W19 geprüft, ausgetauscht wurden EC92, EC92, EL84, EL84, EBF89, EABC 80 und ECL80, schon als Prophylaxe wegen des durchzuführenden Automatik-Abgleichs ist eine gute Röhrenfunktion eine Muss-Forderung

Die Restauration dieser SABA Automatik Modelle ist sehr zeitaufwendig. Für den vollständigen Ersatz der Kondensatoren und die Überprüfung mit abschließendem Abgleich der Automatik benötigt man ca. 20h. Die Restauration des Gehäuses und der Griffleiste erfordern ca. 6 Arbeitstage. Insgesamt sind hier in dem Fall ca. 80 Arbeitsstunden angefallen, zusammen mit der Technik ca. 100 Stunden.

Kernsatz: Wieviel Restauration ist angebracht? Es wäre falsch alles auf Hochglanz zu bringen. Das Radio soll gut aber doch alt aussehen. Ladenneues Aussehen wäre bereits übertrieben. Was ist überhaupt restaurierbar? Weniger ist manchesmal Mehr wertig.

Diese Arbeit kann nur aus Sicht als Hobby bewertet werden. In echten Kosten, Material und Arbeitszeit kommt man schnell auf ca. 300-500€.

Aus meiner gescannten Preisliste aus Auktionen seit 2009 gibt es die Übersicht was der SABA Freiburg 9 Automatik in sehr guten Zustand wert ist:

SABA Freiburg 9 gut -1 1.687,00 € 11.04.2011

SABA Freiburg 9 gut -1 890,00 € 08.08.2012 Leider hat das Geschäft mit alten Radios stark

SABA Freiburg 9 gut -1 334,00 € 25.11.2011 nachgelassen; Vor 4-5 Jahren war man sicher

SABA Freiburg 9 gut -1 303,00 € 01.10.2010 einen gut restaurierten Radio mit Erfolg zu

SABA Freiburg 9 gut -1 299,00 € 21.12.2011 verkaufen. Heute ist es eine Seltenheit ge-

SABA Freiburg 9 gut -1 281,00 € 02.05.2012 worden. Das Interesse ist stark gesunken.

SABA Freiburg 9 gut -2 106,00 € 18.10.2010 Wenn also die Restauration einige hundert

SABA Freiburg 9 gut -1 231,00 € 14.02.2010 EURO kostet, ist ein erhoffter Weiterverkauf

SABA Freiburg 9 gut -1 205,00 € 01.11.2009 ein Risiko.

Hier im Restaurationsbericht bleibt die elektrische Überprüfung unberücksichtigt, weil das Radio spielte. Für Fehlersuche hierzu gibt es im RMorg Hinweise und Hilfe. Der Automatikabgleich ist dort beschrieben. Hat man zum Abgleich eines SABA Freiburg Automatik nicht genügend praktische Erfahrung ist man mit seinem Latein bald am Ende. Bei SABA gab es Serviceausbildung dazu.

Für mich ist die SABA Technik nicht unbekannt, trotzdem gehe ich immer zum geübten SABA Techniker um eine wirklich gute Funktion zu bekommen. Dort findet man auch die Kniffe und auch die Hinweise, wo in dem Radio Schwachstellen erfahrungsgemäß zu finden sind. Ich würde viel zulange dafür brauchen und ganz sicher bin ich mir nie, ist das nun die optimale gute und richtige Funktion.

Klangverhalten und Automatik für Suchlauf und Lautstärke mit Automatikabgleich sind die häufigsten Mängel. Zur guten Funktion gehört auch ein guter ordentlicher Zustand des Gehäuses, der Lautsprecherbespannung, der Seitengitter, Rückwand, der Tasten und Griffleiste und die Beleuchtung.

Berichtet wird über die Restaurationsmethoden von der Griffleiste und dem Gehäuse.

Auf der Grundlage bereits gelungener Restaurationen und den Erfahrungen aus dem Modellbau wurden alternative Methoden angewandt, die zu einem sichtbaren Erfolg führen.

Mein Freund Horst hat mich unterstützt und gezeigt was man machen kann. Er bot mit seiner Werkstatt und seinen Erfahrungen aus dem eigenen Eisenbahnmodellbau die Grundlage die Arbeiten an dem SABA Radio durchzuführen.

Die komplette Werkstatt mit allen Hilfsmitteln stand zur Verfügung. Hier kann mit Blech und Drehteilen arbeiten, Drucken und Lackieren, Schleifen und Gießen, Stanzen und Holzarbeiten durchführen. Horst zeigte mir, wie man einige Schwierigkeiten meistern kann.

Beim Restaurieren geht man ständig auf einem Grat entlang, ein Fehlversuch kann die ganze Arbeit in Frage stellen oder gar zerstören. Es gehört eine Unmenge an Erfahrung dazu, entscheiden zu können, was man wagen kann und vor allem was tun man wenn etwas aus dem Ruder läuft.

Ich vergleiche es mit Erfahrungen beim Radioreparieren. Schaltplan lesen, Bauteile kennen reicht nicht aus zielgerecht und gut eine Reparatur zum Erfolg zu bringen. So ist es auch bei der Blechverarbeitung und beim Lackieren, was bringt den Erfolg und gerade hier beim SABA wie macht man z.B. die Leiste wieder schön. Was kann man am Gehäuse richten ohne den gesamten Lack zu zerstören. Was wurde am Original verwendet? Baumarkt und Spraydosen sind keine gute Chancen zum Erfolg.

Suchlaufgetriebe:

Der Getriebearm ist durch Zinkkorrossion aufgewachsen. Der Umlauf ist behindert und klemmt sich ein. Ein Austausch gegen ein besseres altes Ersatzteil wurde durchgeführt.

Kondensatoren: aus der Erfahrung mit der Restaurierung von SABA Automatik Radios empfiehlt sich die verwendeten Papierkondensatoren und Filmkondensatoren komplett zu tauschen.

Hier in dem vorliegenden Fall hatte das Radio noch eine ausreichende Funktion. Das ist für das Austauschen von Bauelementen sehr hilfreich; denn nach dem Wechsel eines Bauelements muss jedes Mal die Funktion erneut geprüft werden. So bemerkt man auch Schritt für Schritt die Änderung.

Diese Methode erscheint langwierig, ist aber die Sicherste. Hier ist ein Kandidat abgebildet. Der schwarze Typ mit Teerabdichtung, man findet auch oft die sogenannten WIMA Bonbons, die oft aufgeplatzt sind und Isolationsmängel aufweisen.

Da es für diese Modelle keinen Bestückungsplan gibt, muss man die Kondensatoren einzeln herausnehmen und sofort ersetzen.

Man kennzeichnet die Kontaktstellen mit einem Lackstift, damit das Einlöten ohne Risiko erfolgen kann. So wird das Risiko einer erschwerten Fehlersuche zu vermieden. Der empfohlene Funktionstest bestätigt ob der Austausch erfolgreich war.

Damit man nicht alle Kondensatoren tauschen muss, löst man eine Seite ab und misst mit einem Prüfgerät Kapazitätswert und Isolationswiderstand.

In dem obigen Bild sieht man auch Originalkondensatoren, z.B. hellblaue Folienkondensatoren und Niedervoltelkos, die nach Prüfung im Radio belassen wurden.

Besondere Sorgfalt gilt bei den Siebkondensatoren im Netzteil. Sie sind häufig schlecht und weisen schlechte Isolationswerte auf.

Dieser Austausch der Bauteile ist sehr zeitaufwendig, ist aber für einen bleibenden Erfolg die einzige sichere Grundlage für eine gute Radiofunktion. Im Bereich des Suchlaufes sind auch einige große Papierkondensatoren eingebaut. Einige der Bauelemente sind hier zu sehen.

Bei defekten Kondensatoren ist das Ausfliesen der Versuchsmasse zu sehen. Die Kondensatoren werden durch Keramik- oder Multichip-kondensatoren, MKS-Typen ersetzt. Im Chassisbild sind die neuen an der blauen bzw. roten Farbe zu erkennen. Dabei liegt auch der Suchlaufhebel.

Es wurden 22 Kondensatoren ausgetauscht.

Zu erkennen sind die kleinen roten und blauen Bauelemente.

Tausch der Kondensatoren im Suchlaufbereich.

Der blaue Ersatzkondensator hat nicht die runde Form. Deshalb wurde unten ins Chassis versteckt und mit Heisskleber festgeklebt.

Hier bei diesem Radio waren alle Ladekondensatoren, unten links ist einer zu sehen, in Ordnung.

Mit diesen Maßnahmen war das Chassis wieder einbaubereit.

Das Chassis wird ausgeblasen und mit einem weichen Pinsel gereinigt. Den aufgewirbelten Staub saugt man gleichzeitig ab. Röhrenreinigung mit Vorsicht, Bezeichnung soll erhalten bleiben.

Rückwand: Die Rückwand hatte ein hellen Klebeabriss, die braune Farbe war nicht mehr vorhanden. Die Fehlstelle wurde mit DECOR Farbe dunkelbraun 045 gestrichen. Das ist nicht genau gleich aber nicht auffällig. Wenn man das Gehäuse restauriert, so soll auch die schwarze Einfärbung hinten und an der Fußleiste und vor der Griffleiste mit erneuert werden.

Griffleiste: bei vielen SABA Radios sieht die Griffleiste vor dem Tastenfeld durch viele Kratzspuren nicht mehr gut aus. Da hilft kein Reinigen. Untersucht man das Problem näher, sieht man dass der Lack verletzt ist und das blanke Aluminium herausschaut, oft zerkratzt ist.

Bei den SABA Modellen 6 bis 9 gibt Griffleisten mit unterschiedlichen Radien. Deshalb ist hier im Bericht eine kleine Fotogalerie der Leisten enthalten. In den Modellen 100 und später ist die Griffleiste gerade und nicht gebogen.

Unterschiedlich ist auch die Aussparung rund um die eingelassenen Klangregler, mal mit Goldrand und mal ohne mit tiefeinlaufender Lackschicht.

SABA Freiburg 6 Automatik – schmal auslaufend und mit Goldrand in den Reglermulden

SABA Freiburg 9 Automatik – nicht so schmal auslaufend und mit Goldrand in den Reglermulden

SABA Freiburg 100 ohne Radius gerade SABA Freiburg 14 ohne Radius gerade auslaufend

auslaufend, beim 100er Goldrand in den Reglermulden und die beim 14 er ohne Rand, Lack läuft in die Mulden; Grundfarbe beim 100er ist gold, Grifffläche goldgetönt und beim 14er Grundfarbe ist aluminiumblank, Grifffläche hellgrau

Zunächst nimmt man an, dass eine Neulackierung ist der beste Weg. Ermuntert von Angeboten mit Klebe-Goldfolie nimmt man an, dass ein Polieren ausreichend sein müsste. Sehen sich eine Leiste mit Aufklebern mal richtig an. Die Folie ist dünn aber fühlbar. Die Farbe stimmt nicht. An den Rändern bilden sich bald Aufklappungen und Eselsohren. Also diese Lösung ist nur ein Spontankompromiss.

Ich habe es selbst erst ausprobiert aufzukleben. In jedem Fall muss man die Leiste ganzflächig aufpolieren. Zunächst muss der alte Lack weg und wie schützt man dann dauerhaft das blanke Aluminium?

Aufklebefolie

Stellt sich die Frage. Wie stellt man goldfarbige Leisten her?

Die Aufsatzkappe einer Goldlackspraydose ist genau die Farbe,  die man sucht. Die Dose liefert aber kein Glanzgold, sondern einen matten Goldton. Die Brillanz des Goldtons hängt von dem Untergrund ab. Ist der Untergrund hochglänzend poliert, so wirkt eine Lackierung auch hochglänzend.

die man sucht. Die Dose liefert aber kein Glanzgold, sondern einen matten Goldton. Die Brillanz des Goldtons hängt von dem Untergrund ab. Ist der Untergrund hochglänzend poliert, so wirkt eine Lackierung auch hochglänzend.

Verwendet man Klarlack, so sieht man unmittelbar die Metalloberfläche. Klarlack ergibt aber keinen Goldton. Außer der hochglanzgetrimmten Oberfläche braucht man noch einen Trick und eine Einfärbung des Nitroklarlacks. In der guten Küche findet man das Gewürz Kurkuma. Diese Pulver ist eine Safranmischung. Gibt man das Pulver in den Klarlack, so erhält man eine gute goldfarbige Tönung. Nach dem Ansetzen mit dem Gewürz ist der Lack bereits nach 2 Tagen gebrauchsfähig – nicht umrühren, wie beim griechischen Kaffee.

Der Ansatz kann mehrfach weiterverwendet werden, einfach neuen Klarlack auffüllen. Das ist unser „Goldlack“. Die Sättigung der Farbe ergibt sich durch mehrfaches Auftragen.

Will man eine blanke Aluminiumoberfläche haben, verwendet man nur klaren Lack.

Und wie geht der alte Lack ab? Die SABA Leisten sind einbrennlackiert und kein Lösungsmittel von Ameisensäure, Terpentin und Verdünnung kann man die Lackschicht angreifen. Da helfen nur drastische Mittel:

Die Leiste muss mit der Gasflamme erhitzt werden.  Man wartet ab bis der Lack Bläschen bildet und sich dann sich in eine durchgängige dunkelbraune Farbe verwandelt. Die Hitze darf nicht zu stark einwirken, weil sonst sich das Aluminium anschmilzt, tropft ab. Eine Heißluftdusche wie z.B. zum Schrumpfen und Lackabbrennen benutzt, ist nicht heiß genug den Einbrennlack zu zerstören.

Man wartet ab bis der Lack Bläschen bildet und sich dann sich in eine durchgängige dunkelbraune Farbe verwandelt. Die Hitze darf nicht zu stark einwirken, weil sonst sich das Aluminium anschmilzt, tropft ab. Eine Heißluftdusche wie z.B. zum Schrumpfen und Lackabbrennen benutzt, ist nicht heiß genug den Einbrennlack zu zerstören.

Mit einer sehr feinen Stahlwolle schabt man die Lackschicht ab. Schruppen Sie nicht zu fest, die Grundoberfläche des Aluminium muss einen durchgehenden guten Glanz haben. Wenn Sie Kompromisse machen, scheinen die Fehlstellen der Oberfläche durch den Lack.

Nur im Bereich der Deckfarbe kann man etwas nachlässiger sein.

Ziehen Sie die Stahlwolle gleichmäßig über die ganze Fläche. Die Reglermulden reinigen und schleifen bedeutet feinste Handarbeit. Ist die Leiste grundgereinigt, geht es an die Schwabbelscheibe. Die Scheibe muss in die Reglermulde eintauchen können.

Die Griffleiste ist ein filigranes  Alublechteil, lang und dünn. Beim Schwabbeln besteht die Gefahr -die rotierende Textilbürste kann die Leiste aus der Hand reißen- und dann ist alles vorbei, Die Leiste ist verbogen und deshalb Schrott. Man hält die Leiste in einem etwas lockeren Griff, dass die Hände sofort aufgehen, falls etwas passieren sollte.

Alublechteil, lang und dünn. Beim Schwabbeln besteht die Gefahr -die rotierende Textilbürste kann die Leiste aus der Hand reißen- und dann ist alles vorbei, Die Leiste ist verbogen und deshalb Schrott. Man hält die Leiste in einem etwas lockeren Griff, dass die Hände sofort aufgehen, falls etwas passieren sollte.

Die Bürste muss mehrfach gereinigt und neu abgezogen werden, sonst gibt es schwarze Schmierflecken. Ist der Zug über die Leiste kontinuierlich und hochglänzend wird die Leiste mit Verdünnung entfettet. Mit feiner Korund Paste bringt mit Griffleiste auf Hochglanz.

Die Griffleiste nach dem Schleifen mit der Stahlwolle und danach der Zustand nach dem Schwabbeln und Entfetten, eine gleichmässig glänzende Oberfläche. Der Lack muss gut anhaften.

Die Farbhexenküche, die Spritzpistole, der Goldlack und Verdünnung zum Reinigen.

Griffleiste nach dem 1. „Goldlack“-Überzug, die Leiste schimmert bereits goldig. Je mehr Lackschichten aufgetragen werden umso mehr wird die Goldfarbe echter. Sofort kontrollieren ob sich Lufteinschlüsse gebildet haben. Dann sofort mit der Heizluftdusche fönen bis der Lack den Milchglanz verliert, sonst bleibt diese Fläche immer matt. Mindestens 1 Tag Trocknung spendieren. Bei gut abgetöntem Lack genügen 2 Aufträge.

Bedenken Sie, dass die weiteren Schritte die Lackunterschicht anlösen. Ein weiterer Lackauftrag muss perfekt sitzen. Es gibt keine Reparaturmöglichkeit danach.

Hat man die Zeit nicht, wird man einen Trockenofen benutzen. Zur Weiterverarbeitung muss die Leiste grifffest sein. Vor der Weiterbehandlung abreiben mit weichem sauberen Baumwolltuch.

Die „Goldmulden“ werden mit scharf geschnittenem Karton abgedeckt und von hinten mit Klebeband angeklebt. Die Ecken leicht runden, damit der Karton etwas einsinkt und am Rand gut dicht abschließt. Die Farbmischung für die Griffflächen wurde vorher gemixt. Man muss berücksichtigen, dass der abschließende Goldüberlack die Flächenfarbe abdunkelt. Den goldigen Schimmer erhält die Grifffläche durch unseren Goldlack.

Ist die Griffleiste fertig beklebt, sieht sie so aus:

Das Klebeband muss scharfkantig sein, darf am Lack nicht ankleben oder anlösen. Die maximale Klebekraft reduziert man indem man das Klebeband vor dem Aufkleben über den Fingernagel zieht.

Sofort nach dem Auftrag der Griffflächen-farbe müssen alle Abdeckungen abgezogen werden. Wartet man zulange bilden sich kleine Klebeabrisse, die dann wie abgenagt aussehen. Besondere Vorsicht ist geboten bei der Entfernung der Mulde. Das Klebeband an den Ecken durchschneiden und von hinten zügig durchstoßen. Der neue Lack soll 2 Tage in Ruhe trocknen.

Fällt die Sichtkontrolle gut aus, ist die Griffleiste fertig für die finale Goldlackierung. Gut verteilt und zügig 2 Aufträge aufbringen. Die Griffleiste sieht dann so aus:

Der Radio wurde mit einer Ersatzleiste angeliefert. Die Originalleiste im Chassis war mit 2 tiefen Krater mit Loch im schlechten Zustand. Ich habe nicht beachtet, dass die Ersatzleiste eigentlich nicht zum SABA 9 paßt. Beim Beschleifen fiel mehr erst auf, dass die Leiste sich zu stark verjüngt. So musste ich zwangs-läufig die Originalleiste des SABA 9 irgendwie retten.

Die Krater wurde von der Rückseite auf einem Rundeisen zurückgedrückt. Mit einem Glätthammer, bekannt aus der Karosseriewerkstatt, wurde die Oberfläche wieder rund und glatt gehämmert.

Diese Prozedur erfordert dann eine besondere intensive Oberflächenbehandlung. Wie Sie sehen können, ist die Leiste nach der Restaurierung in den Zustand ladenneu und ohne Makel umgewandelt.

Die Griffleiste ist der Hingucker beim Hausgebrauch und sehr oft das Sorgenkind bei einer SABA. Restaurierung.Überprüfen Sie vor der Montage ans Chassis ob das Blech gut angeschmiegt paßt.

Zierleiste: Die SABA Radio aus dieser Generation haben auch noch eine umlaufende goldlackierte Aluminiumleiste. Diese Leiste ist oben mit einer Zierschließe geschlossen. Darunter sind die beiden Enden mit dem Holzgehäuse vernagelt. Die Zierleiste ist mit einem Knochenleim angeklebt. Entfernen führt oft zur endgültigen Zerstörung. Man braucht ein profiltreues Zieheisen und schält die Leiste Stück für Stück aus dem Gehäuse. Bei diesem Radio waren auch 2 tiefe Eindrücke neben dem Tastenfeld. Die Eindrücke konnten zurückgebogen werden; dennoch ist die Restauration an der Leiste nicht perfekt. In der Leiste waren einige Dellen an der Seite. Die bringt man beim besten Willen nicht gleichmäßig glatt und konturtreu hin, so dass man hinterher nichts bemerken würde. Einmal verdellt ist diese Zierleiste fast schon zum Schrott verurteilt. Man könnte die Leiste komplett austrennen und versuchen glatt zu ziehen. Es bleibt ein Kompromiss; denn eine gute glatte Oberfläche mit Konturtreue bringt man nachträglich nicht wieder hin. Das Auge ist unbestechlich und sieht jede Delle. In dem obigen Bild ist auch die Zierleiste nach der Restauration zu sehen, nicht perfekt, aber gleichmässig im Tastenbereich nahezu unverletzt erscheinend.

Bleibt noch das Gehäuse selbst.

Begutachtung: Oberfläche ist mit Wachs oder Möbelpolitur behandelt. Auf der Oberseite Schleifspuren, das Furnier ist eingedrückt. Weiter ein tiefer Abdruck, das Furnier ist verletzt. An der rechten Seite 2 tiefe Kratzer durch die 2 Goldstreifen und an der hinteren Ecke eine tiefe Holzabsplitterung.

2 Beispiele von der oberen Deckfläche vor der Behandlung. Dellen und tiefe Kratzer lassen sich in wahrsten Sinne ausbügeln. Die betroffene Stelle mit Wasser tränken, etwas einziehen lassen, ein Baumwolllappen drauf legen und dann mit dem Haushaltsbügeleisen – Stellung Baumwolle- kurz intensiv heizen und hin und herbewegen. Das Holz quillt auf und bleibt durch die Bügelbewegung eben. Frage? Ist das Furnier verletzt oder kann eine Neulackierung das überdecken helfen.

Mit Terpentin wird das komplette Gehäuse abgewaschen. Das Restwachs soll so entfernt werden.

Die Goldleiste wird mit einem Pinsel von Hand aufgemalt. Beachten Sie, dass Goldauftrag beim Aufstreichen immer dunkel aussieht. Abgetrocknet erscheint der Streifen dann unverletzt.

Die Schleifspuren sind fast verschwunden.

Die tiefe Holzschramme an der Ecke verlangte ein Neuaufbau des Holzes, zunächst mit einem Holzspan und dann darauf ein neues Nussbaumfurnierstück. Beide Teile werden mit Kaltleim nacheinander eingeleimt, gespannt und dann mit Trennscheibe konturbeschliffen und auf Maß gebracht.

Schneiden Sie in dem Fall Ecke scharf und glatt aus. Das scharfgeschnittene Furnier wird an die Nahtstelle angestoßen, verleimt und gespannt. 1 Tag trocknen lassen. Achten Sie darauf, dass die neue Eckfläche genau so hoch wie die Originalholzseite ist. Die Maserung des neuen Furnierstücks muss der Furnierstruktur der Seitenwand an der Stelle entsprechen. Die Stelle wird mit 600er Schleifpapier geglättet. Achtung, die Goldborde mit Tesafilm schützen!

.jpg)

Die hintere Ecke nach der Schadensbehebung. Die Farbe des Furniers ist etwas dunkeler. Der Übergang zum Original ist nicht zu sehen.

Jetzt ist das Gehäuse fertig zum finalen Lacküberzug. Das Gehäuse wird auf den Spritzdrehteller gestellt. Eine besondere Abdeckung ist nicht notwendig. Der Spritzstrahl ist begrenzt und man kann die Pistole so führen, dass keine anderen Teile besprüht werden. Diese Behandlung gibt dem ganzen Gehäuse den kontinuierlichen gleichförmigen Oberflächeneindruck.

Ist der komplette Eindruck zufriedenstellend, bleibt das so. Man kann abwägen, ob man eine feine Bohnerwachsschicht einreibt. Das Modell SABA Freiburg 9 ist seidenmatt glänzend, nicht hochglänzend.

Nun kommt die Hochzeit Gehäuse und Chassis. Die Griffleiste liegt nicht immer genau auf der Glasscheibe an. Dann ist es perfekt. Oft bleibt ein schmaler Luftspalt, dann soll der Spalt gleichmäßig über die gesamte Skala laufen. Es gibt Toleranzen bei den Griffleisten, dass ist dann besonders wichtig, wenn man ein Ersatzteil einbauen will, also erst ausprobieren, bevor man die Leiste restauriert.

Nach dem Zusammenbau noch einmal Probelauf und Funktionsprüfung mit der Fernsteuerung ist die Restauration beendet.

Hier ist ein You Tube Link 1 und Link2 leider You Tube kann die Bässe und den SABA Klang nicht ohne Verluste wiedergegeben. Das Radio spielt wieder in der gewohnten SABA Qualität aus vergangenen Tagen.

Friedrich Weber † 12.09.2014, 01.Sep.12

Diesen Beitrag kann man als Fortsetzung meines Beitrages vom April 2006 verstehen. Wenn alles gut geht, wird es später noch einen dritten Beitrag zu diesem Thema geben.

Obwohl der aktuelle Beitrag für viele SABA Automatikmodelle anwendbar ist, habe ich diesen ebenfalls zum Modell Freiburg 9 eingestellt, weil bei den übrigen Automatikmodellen ein Hinweis auf den erstgenannten Beitrag zu finden ist.

Vorab gehe ich auf eine Frage ein, die hin und wieder gestellt wird:

Mein Motor wird sehr heiß, wie heiß darf er werden?

Ziemlich, gefühlt jedenfalls. Bei meinem Freiburg 9, der sich technisch in einwandfreiem Zustand befindet und täglich, wegen der Fernbedienung mit ständig eingeschalteter Automatik benutzt wird, lassen sich am Eisen 50 Grad nachweisen. Das fühlt sich nicht gut an, liegt aber im “Grünen Bereich“. Obwohl der Motor dicht über dem Holzboden des Gehäuses liegt, wird dieses nicht warm. Das liegt an den großen Lüftungsbohrungen im Boden unter dem Motor. Das ist auch ein Hinweis darauf, dass hier viel Wärme abgeführt werden muss. Das Gerät sollte deshalb nicht auf einer dicken, plüschartigen Decke stehen. Zeitgenössische Spitzendeckchen sind aber erlaubt.

Im TELEFUNKEN Laborbuch Band 1 wird auf eine dauerhaft zulässige Übertemperatur bei Netztransformatoren von 55 Grad hingewiesen. Übertemperatur wohlgemerkt. Also sind wir mit unserem Motor noch nicht am Anschlag und die Spulenkörper sind, wie auch andere Isoliermaterialien, für mehr als 100 Grad gut.

Wer sich Sorgen wegen der Wärmenester in seinem Radio macht, kann einen geräuschlosen kollektorlosen Lüfter einbauen, ohne Spuren zu hinterlassen.

Ich habe das gelegentlich bei Tonmöbeln gemacht, wenn ein Chassis mit hoher Verlustleistung und Wärmenestern in einem Fach mit geringer Bauhöhe eingebaut war. Einen geeigneten Lüfter zeigt die Abbildung rechts.

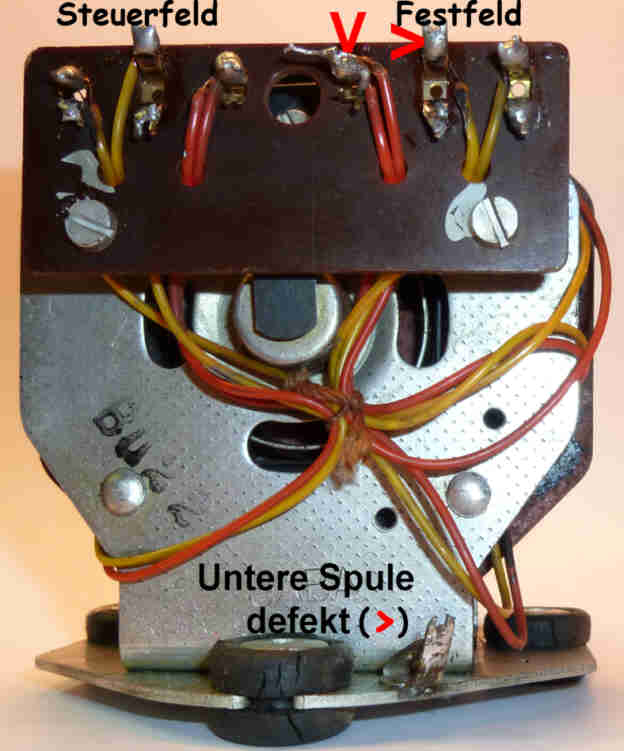

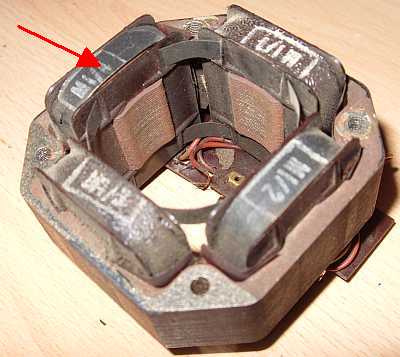

Nun gibt es aber in einem technisch komplexen Gerät wie den SABA Automatic-Modellen, beliebig viele Möglichkeiten für Fehler, die zu einer Überhitzung des Motors führen und die Zerstörung einer Wicklung nach sich ziehen können. Meistens ist das Festfeld betroffen, (siehe auch im oben genannten Beitrag), denn dieses verursacht überwiegend die hohe Motortemperatur. Die Abbildung links zeigt die Anschlüsse einer defekten Spule des Festfeldes.

Wer mit der Wechselstromtechnik weniger vertraut ist, möge sich nicht über die an der Festfeldwicklung und am Phasenschieberkondensator gemessenen Wechselspannungen wundern, diese Teilspannungen liegen über 300 bzw. über 400 Volt, obwohl der Transformator nur ca. 250 Volt liefert. Wegen der 220 Volt-Einstellung am Netztrafo ist das etwas mehr als im Schaltplan vermerkt.

Bei Ersatz des Phasenschieberkondensators (0,35uF) muss unbedingt auf eine Spannungsfestigkeit von mindestens 500 Volt geachtet werden.

Die Verlustleistung am Motor steigt aber (neben anderen möglichen Ursachen) weiter an, wenn z.B. der Wert des Phasenschieberkondensators größer geworden ist oder ein Endlagenschalter nicht funktioniert. Es kommt zum Windungs- und/oder Masseschluss, vermutlich zieht das Eine das Andere nach sich. Windungsschluss tritt meistens in der Mitte der Spule auf, weil dort die Wärme schlechter abgeführt werden kann. Tritt dagegen nur ein Masseschluss mit geringer Beeinträchtigung des Spulenkörpers auf, so ist das Problem möglicherweise durch Einfügen eines Isolierstreifens behebbar, weil dies am Spulenende passiert. Aber das ist die Ausnahme.

Und damit komme ich zu einer weiteren Frage, die mir wiederholt gestellt wurde:

Haben Sie einen Motor übrig?

Hatte ich auch schon, danach konnte ich noch zwei Spulen versenden, aber nun wird es eng. Kann man eine Spule neu wickeln und eventuell auch den teilweise verschmorten Spulenkörper reparieren? Schauen wir mal.

Da wären zuerst Daten zu erheben und Werkzeuge bereitzustellen.

Bedarf an Werkzeugen zum Wickeln von Spulen hat es in den Hobbywerkstätten schon immer gegeben, wie ein Beitrag in der Funkschau anno 1954 zeigt:

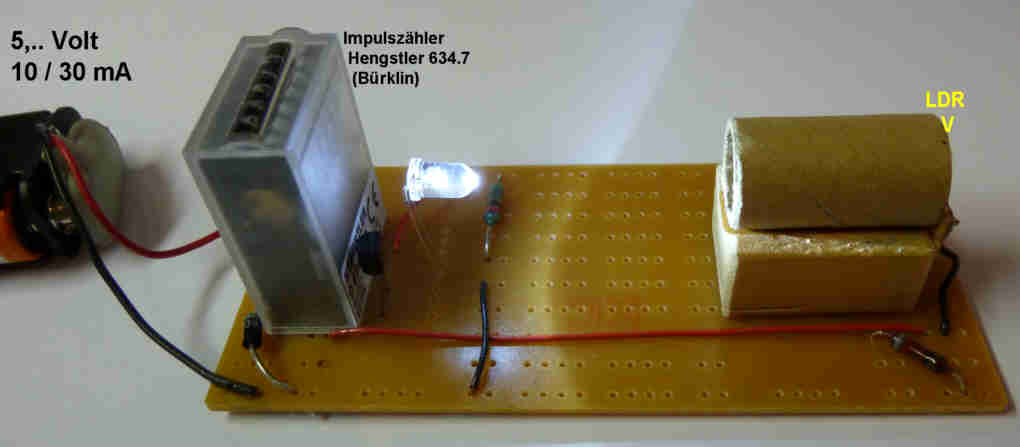

Eine solche Vorrichtung ist keinesfalls überholt, für manche Spulen lässt sie sich gut einsetzen. Nicht aber für eine Spule mit einigen tausend Windungen, denn darum geht es hier. Das Wickeln sollte mit bis zu 300 U/min möglich sein. Zunächst braucht man aber ein Werkzeug zum kontrollierten Abwickeln, damit die Windungszahl ermittelt werden kann. Ich habe mir dabei zunächst mit Bordmitteln beholfen, um Erfahrungen für eine spätere Wickelvorrichtung zu sammeln. Nur ein Zählrelais, das sich gut bewährt hat und mit einer Lichtschranke versehen wurde, musste zusätzlich beschafft werden (siehe im Bild rechts).

darum geht es hier. Das Wickeln sollte mit bis zu 300 U/min möglich sein. Zunächst braucht man aber ein Werkzeug zum kontrollierten Abwickeln, damit die Windungszahl ermittelt werden kann. Ich habe mir dabei zunächst mit Bordmitteln beholfen, um Erfahrungen für eine spätere Wickelvorrichtung zu sammeln. Nur ein Zählrelais, das sich gut bewährt hat und mit einer Lichtschranke versehen wurde, musste zusätzlich beschafft werden (siehe im Bild rechts).

Wieder aufgewickelt wurde auf ein in ein DREMEL Werkzeug eingespanntes Wattestäbchen.

Dies schien mir im Hinblick auf das anschließende Abwiegen des abgewickelten Drahtes sinnvoll.

Zu den ermittelten Daten:

Drahtdurchmesser: 0,1 mm CuL (mechanisch und elektrisch gemessen)

Gleichstromwiderstand einer Spule: ca. 1000 Ohm

Ca. 5.700 Windungen. Es wurden zwei Spulen abgewickelt, die Windungszahlen differierten um 1,7% (die Spulen wurden vermutlich in einem zeitlichen Abstand gefertigt). Aber 1,7% ist ein guter Wert, sind wir doch an größere Toleranzen gewöhnt.

Die Spulen wurden ohne Zwischenlagen aus Isoliermaterial gewickelt.

An den Spulenenden wird die Stabilität des Drahtes durch Zurückschleifen des Drahtes und anschließender Verdrillung (s. Abb.) erhöht, das dient der Zugentlastung und der besseren Handhabung beim Anschließen an die Motorklemmen. Man erkennt daher immer drei Drähte, die miteinander verzinnt, angelötet werden. Die Schleife am äußeren Ende hat eine Länge von 21cm, die rote Isolierhülle misst 15cm. Die gelbe Isolierhülle (am inneren Ende) misst 11cm, die Einschleifung hat dort eine Länge von 30cm.

Die Kenntnis des Drahtgewichtes ist wichtig, wenn man sich auf das Gebinde des zu beschaffenden Drahtes festlegen muss. Bürklin bietet 50 und 200 Gramm Spulen an. 200g wären preisgünstiger, aber der Körper, von dem abgewickelt wird, sollte eine möglicht kleine Masse haben. Das wären dann 50g.

Die folgenden Bilder zeigen den Wicklungssinn und das innere Ende des Drahtes mit der gelben Isolierung.

Das Bild rechts zeigt die Zerstörung des Spulenkörpers, in größerem Maß als im erstgenannten Beitrag (von 2006) gezeigt wurde. Verschmorte Spulenkörper sitzen ziemlich fest, so dass die angeschmorten Bereiche beim Ausbau auf der Strecke bleiben können. Kleinere Löcher an der unteren Seite des Spulenkörpers können repariert werden. Zum Isolieren eignet sich das dünne Teflonband, das die Installateure zum Abdichten von Gewinden verwenden

Der Motor-Prüfstand

Hat man eine Spule erfolgreich repariert oder auch neu gewickelt, oder ist man generell mit der Motorfunktion nicht zufrieden, kommt der Motor auf den Prüfstand. Wer sich beim Umgang mit hohen Wechselspannungen sicher fühlt, kann diesen auch im fliegenden Aufbau (sitzend) realisieren. Man orientiert sich zum Beispiel an der sehr überschaubaren Automatikschaltung des Konstanz 8 (der Freudenstadt mit Motor), versorgt das Festfeld mit ca. 230 Volt, das Steuerfeld mit 110 bzw. 150 Volt für die Suchlauf- bzw. Schnel(l)lauffunktion, aber die beiden Motorkondensatoren nicht vergessen. Zu einem richtigen Prüfstand fehlen dann noch die 11 mA Gleichstrom im Steuerfeld, damit der Motor rütteln kann. Aber zum Prüfen der Lauffunktionen kann darauf verzichtet werden. Wer sich immer wieder mal mit den Automatikmodellen beschäftigt, wird einen einwandfreien Motor als Vergleichsnormal bevorraten.

Aber dazu später.

Eike Grund, 17.Jan.10

Bei den Saba Modellen aus den 60er Jahren gehen immer wieder Bedientasten kaputt.

Dabei bricht ein Zwischenboden aus den Tasten heraus und damit hat die Taste keinen Halt mehr.

Mir ist es gelungen einen neuen Zwischenboden zu konstruieren, den man an Stelle des herausgebrochenen Teils einkleben kann (Epoxidharz Kleber).

Da ich eine kleine Fräsmaschine besitze fertigte ich das Teil aus Aluminiumblech.

Man muss es noch ein wenig konisch nachbearbeiten, so dass es vollständig in die Taste passt.

Manchmal muss man noch Reste des alten Zwischenbodens herausbrechen, falls sie im Weg sein sollten.

Dieses Ersatzteil könnte man, mit weniger Aufwand, auch mit einem 3D-Drucker herstellen.

Die Tasten komplett mit 3D-Druck zu erzeugen dürfte an der genau passenden Farbe und der polierten Oberfläche scheitern?

Jürgen Kammerer

Reparaturcafé Villingen

Attachments

- Maßzeichnung (18 KB)

- Zwischenboden (153 KB)

- Neuer Zwischenboden (130 KB)

Jürgen Kammerer, 13.Jan.21

Guten Tag,

im Schaltbild führen die Spannungsangaben zu Missverständnissen. Sind tatsächlich nur 26V an der Anode von Rö8 zu messen? Bei einem Vergleichsaufbau stellten sich hier 299V ein.

beste Grüße

K.-H. B.

Attachments

- Anodenspannung Rö8 (50 KB)

Karl-Heinz Bradtmöller, 06.Jan.20

Here is my translation of the alignment instructions for the ratio detector:

Intermediate Frequency Adjustment 10.7 MHz 2-channel filter of the ratio-detector

- Disconnect the filter by turning K 601/603 to the left

- Primary channel, adjust L 601 at maximum

- Secondary channel set L 603 in the straight-line part of the curve with a zero-flow

This is clear enogh, but does K601/603 then have to be "connected" agin for maximum signal? Surely it canot be left "disconnected"?

Advice appreciated.

Martin

Martin Telfer, 06.Apr.17

I am trying to uderstand the neutralization adjustment for this radio (Freiburg 9). My understanding of the instructions is as follows:

Set VHF generator and receiver tuning to 93 MHz.

Switch off anode voltage of the previous stage (unsolder wire from solder-plug 2).

Increase input voltage to approx. 0.5 mV

Adjust C 204 to minimum for neutralization.

Re-solder the anode voltage from the previous step (wire to solder-plug 2)

Repeat steps 1 to 3 for precise adjustment.

I canot see "solder plug 2" on the schematic. Does this mean disconnect the anode/plate of the first EC92, even though this is Pin1?

Your advice would be appreciated.

Martin Telfer, 05.Apr.17

Hallo liebe Radiofreunde der SABA-Technik,

nachdem mir nun eine Wicklung des Steuermotors der Automatik "abgeraucht" ist, half mir auf mein Inserat hier im RM hin der Herr Horst Willers mit einem Motor aus einem Freiburg 6 3D weiter. Beim Durchmessen der Wicklungen habe ich statt der sonst üblichen 1 kOhm hier 3 kOhm pro Wicklung gemessen. Außerdem ist mir auch optisch ein Unterschied aufgefallen, den ich auf den nächsten Bildern darzustellen versuche:

Dies ist der Motor aus dem Freiburg 6 3D (Pfeil zeigt auf schmale Wicklung)

und dies ist der Motor aus dem Freiburg 9 (Pfeil zeigt auf breite Wicklung)

hier für Kenner nochmals der komplette Motor aus dem Freiburg 6 3D

Wie man sehen kann, sind die Wicklungen beim Freiburg 6 3D-Motor wesentlich flacher. Nun habe ich auf den hier zu den Modellen eingestellten Fotos einen derartigen Motor nicht ausfindig machen können. Alle Motoren wiesen die breitere Wicklung auf. Kann mir hier ein Experte weiterhelfen? Könnte ich diesen Motor, vorausgesetzt, er passt körperlich, problemlos trotz der 3kOhm-Wicklungen an der Steuerelektronik betreiben oder muss ich die Phasenkondensatoren hinsichtlich ihrer Werte ändern? Muss ich mich letztendlich nun doch um Ersatz speziell für das Modell 9 bemühen?

André Kleeberg, 02.Aug.09

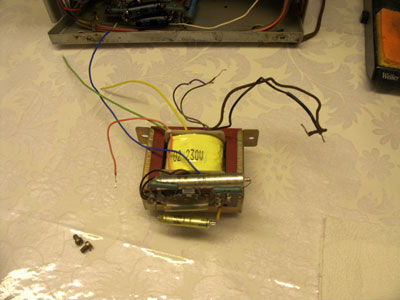

Wie angekündigt, folgt nun der 2. Teil, der sich etwas intensiver mit der Thematik Ausgangstrafo beschäftigen soll.

Da ich auf mein Gesuch im RM leider keine positive Resonanz bekam, begab ich mich auf den steinigen Weg und baute den Trafo aus. Zuvor wurden Fotos aus allen Lebenslagen vom Umfeld geschossen, denn an "einfach mal schnell auslöten" war hier nicht zu denken.

Der Trafo ist offensichtlich eines der ersten Teile, die in das Chassis montiert worden sind. Auf dem Trafo befinden sich noch Teile der Gittervorspannungserzeugung, und die Anschlussdrähte sind auch recht breit im Umfeld des Trafos gestreut. Zusätzlich zu den Fotos fertigte ich sicherheitshalber noch eine Skizze aller Anschlüsse, die ich trennen musste, an.

Danach hielt ich noch alle Gleichstromwiderstände, die ich gemessen hatte, fest. Die Differenz der Primärwicklungen bezeichne ich schon als extrem. Bei der vermutlich intakten Wicklung betrug der Widerstand 300 Ohm, während die "kranke" Wicklung lediglich auf 175 Ohm kam. Da ich jedoch nicht wusste, ob 300 Ohm auch wirklich der "windungsschlussfreie" Wert war, nahm ich mir vor, eine genaue Berechnung (weiter unten) durchzuführen, wenn ich die Windungszahl kenne.

Nachdem ich die Lötösenleiste vom Rahmen des Trafos montiert hatte, konnte ich durch sanftes Klopfen mit einem kleinen Hammer Rahmen und Trafo voneinander trennen. Das Ausblechen ging besser von der Hand, als ich zunächst einmal annahm. Hier zeigt sich die hervorragende Qualität der wechselseitig geschichteten Bleche, die keinerlei Rost aufwiesen.

Nun ging es ans Abwickeln. An dieser Stelle wusste ich noch nicht, wo genau sich der Windungsschluss befand. Im "worst case" hätte ich alles herunterwickeln und zählen müssen. Dies wäre sicherlich einer vollständigen Dokumentation des Ausgangstrafos sehr dienlich gewesen, aber wer schon einmal einen Trafo von Hand von seinen Wicklungen befreit hat, weiß, dass eine solche Arbeit nicht wirklich das ist, wonach man strebt. Noch dazu, wenn infolge Windungsschluss ein Teil der Lagen benachbarter Windungen eine Symbiose miteinander eingegangen sind und einem ständig der Draht beim Zählen reißt. Nach dreistündigem kompletten Abwickeln der ersten Primärwicklung, die noch eine Anzapfung für die Schirmgitter (Ultralinearschaltung) enthielt, konnte ich nun in Kenntnis der Windungszahl eine Berechnung des Gleichstromwiderstands durchführen. Bei einem durchschnittlichen Umfang einer Windung von 12cm und 1840 Windungen war der Draht immerhin 221m lang. Unter Einbeziehen des spezifischen Widerstands von Kupfer, des Drahtdurchmessers sowie der Gesamtlänge errechnete ich einen Widerstand von 298 Ohm (300 Ohm gemessen), was mir signalisierte, dass ich keine weiteren Wicklungen vom Spulenkörper herunterbringen musste.

Hier sind alle Daten des Trafos, die ich aufnehmen konnte, nochmals zusammengefasst.

Ich gehe davon aus, dass auf Grund der Gleichartigkeit der Endstufenschaltungen (Ultralinear) diese Daten auch auf die Modelle Freiburg 7 und 8 Automatic 1:1 übertragbar sind.

Den Drahtdurchmesser der Gegenkopplungswicklung konnte ich nicht verlässlich messen, da hier wegen der mechanischen Festigkeit mehrere Drähte miteinander verlötet waren.

Die Primärwicklung hat original einen Außendurchmesser von 0,135 mm, die neu aufgebrachte Wicklung wurde mit 0,125mm (außen 0,130mm) Kupferlackdraht gewickelt.

So ging ich halt das Risiko ein und ließ von einem guten Bekannten, der in einer Wickelei für Schützspulen arbeitet, die Primärwicklung wieder aufbringen. Das Wickeln von Hand wäre mit zu vielen Risiken behaftet gewesen, und ich bin sehr glücklich darüber, dass man sich meines Problems so leidenschaftlich annahm und dafür speziell erst einen Wickelkörper baute, um maschinell wickeln zu können.

Nun ging es ans Einblechen, was wesentlich schwieriger war, da man die letzten Lagen fast hereinprügeln musste. Der Blechrahmen zeigte sich auch recht widerspenstig.

Auch der Einbau nahm mehr Zeit in Anspruch als die Demontage. Dazu immer noch eine kleine Portion Unsicherheit, die sich trotz mehrfacher Kontrolle der Schaltung im Bauch breit macht, denn es ist doch immerhin ein schon etwas größerer Eingriff.

Alles wieder im Kasten und nichts ist übrig ;-)

Nach dem vorsichtigen Hochregeln der Netzspannung mit 2 angeschlossenen Voltmetern an den Anoden der Endröhren wurde ich mit einem satten Klang dieses Radioboliden entschädigt.

Operation gelungen - Patient nicht tot!

So hat die Restauration doch noch ein gutes Ende genommen, obwohl ich zwischenzeitlich ziemlich frustriert war, als ich für den defekten Ausgangstrafo keinen Ersatz auftreiben konnte, gerade weil ich schon eine Menge Zeit und Geld investiert hatte.

Technisch ist das Freiburg nun wieder nahezu auf dem Stand der Auslieferung vor mehr als 50 Jahren, wenn man von den kleinen Lackschäden auf der Oberseite einmal absieht. Aber vielleicht packt mich nochmals der Eifer, und ich restauriere diese Fläche. Dazu muss ich aber noch einiges an Erfahrungen im Schreinern sammeln - aber nicht an diesem Spitzengerät.

Nachdem ich meine hier geschilderte Aktion abgeschlossen hatte, bekam ich hier noch eine Adresse einer Firma, die SABA-Trafos wieder neu wickelt. Schade, diese Antwort kam für mich leider zu spät.

Ich hoffe mit meinem Beitrag niemanden gelangweilt und darüber hinaus noch etwas Licht in das Dunkel der SABA-Übertrager gebracht zu haben.

Freundliche Grüße an das Forum

André Kleeberg

André Kleeberg, 03.Jun.09

Hallo liebe Radiofreunde,

im Forum befinden sich bereits erstklassige Reparaturberichte zum Thema Freiburg Automatic. Deswegen werde ich meinen Bericht weitestgehend kurz halten und nur an wichtigen Stellen, die ich für erklärenswert halte, in die Tiefe gehen, denn wie man eine defekten Kondensator ermittelt, dürfte inzwischen jedem bekannt sein...

Nachdem ich wirklich viele Stunden an diesem Gerät verbracht habe, ist es nun in einem Zustand, der das Kennerherz höher schlagen lässt. Doch bis dahin war es ein echt steiniger Weg!

Ende Februar 2009 ersteigerte ich das gute Teil für 132 EUR bei Ebay. Beim Auspacken war ich von dem doch recht passablen äußeren Zustand angetan. Lediglich auf der Oberseite, genauer gesagt über dem Netztrafo, war der Lack rissig, und man hatte hier mittels Edding-Stift die hellen Stellen etwas nachgebessert. Die Tasten wurden teilweise gegen andersfarbige ausgetauscht.

.jpg)

Das Problem der Tasten wurde mittels Tausch gegen gleichfarbige aus dem Fundus von Herrn Werner Hauf, der mir auch noch in anderen Situationen hilfreich zur Seite stand, gelöst.

Beim vorsichtigen Inbetriebnehmen über Regeltrenntrafo machte sich ein surrendes Geräusch aus dem Radiokorpus bemerkbar, was mich vorerst davon abhielt, weiter hochzuregeln. Nach dem Öffnen entpuppte sich der Übeltäter: das Ein- und Ausschaltrelais. Ursache dafür war ein angebrochener Kontakt unter der Netz an/aus-Taste, den ich mit etwas Lötzinn verstärkte.

An dieser Stelle nun eine Aufzählung von weiteren Defekten und Mängeln, die ich beseitigen musste:

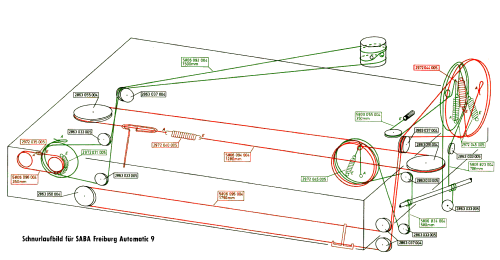

1. Stahlseil FM gerissen - erneuert

2. Tastenbeleuchtungen auf 3,5V-Lämpchen umgestellt (dafür 22 Ohm-Vorwiderstand in Rückleitung eingesetzt).

3. Wippe für AM-Endlagenschalter wegen Verharzung fest - war nur mit Erhitzung herunterzubekommen - gereinigt, geölt, alles prima!

4. Antrieb Peilantenne siehe 3.

5. alle Kontaktfedern incl. Endlagenschalter für Automatic gereinigt und justiert

6. defekte Skalen- und Signallampen ersetzt

7. Motor und Getriebe der Suchlaufautomatik zerlegt, gereinigt und geschmiert

8. Motorkondensatoren ersetzt (preventiv, im Forum hier oft empfolen), jedoch die Originalteile an ihren ursprünglichen Orten belassen

9. Duplex-Kupplung getauscht und justiert - Dank an Herrn Werner Hauf!

10. Röhren EM84, EF86 wegen Defekt und 2xEL84 (gegen matched pair) sicherheitshalber ersetzt.

11. 22 defekte bzw. "verdächtige" Kondensatoren vorwiegend im NF- und Automatic-Bereich ersetzt

12. FM-HF + ZF und Suchlaufautomatik abgeglichen, UKW auf 104 MHz durch Abgleich (andere Variometerkerne standen mir leider nicht zur Verfügung) erweitert, AM funktionierte bereits einwandfrei

Nach eingehendem Studium der Funktionsweise der Automatic - Schaltung habe ich diese noch für das Anhalten bei schwächeren Sendern modifiziert: durch Erhöhen des Widerstands R90 von 220k auf 470k erreicht man, dass das Verhältnis Suchlaufantriebsspannung zum Abschaltsignal aus dem Diskriminator sich zugunsten des letztgenannten verschiebt, da die Überlagerung nicht mehr so groß ist. Sicherlich ist hier auch noch ein gewisser Spielraum für eigene Experimente, aber ich habe es schließlich bei 470kOhm belassen.

13. die Krönung des Ganzen: Windungsschluss am Ausgangstrafo und keine Chance, Ersatz zu bekommen (einen Hilferuf gab es bereits im Forum)

Dies soll Inhalt von Teil 2 werden.

Bis dahin verbleibe ich mit freundlichen Grüßen an alle Leser

André Kleeberg

André Kleeberg, 28.May.09

Hallo liebe Radiofreunde,

hier kommt ein erneuter Hilferuf von mir:

Nach Fertigstellen vieler zeit- und kostenaufwendigen Reparaturarbeiten an meinem guten Stück bin ich mit der Ausgangsleistung noch völlig unzufrieden. Eine Messung der Anoden- und Schirmgitterspannungen zeigte eine gewisse Unsymmetrie. Nun habe ich mir die Signale mit dem Oszilloskop angeschaut und festgestellt, dass die Wechselspannungen an den Anoden stark voneinander abweichen. Eine ohmsche Messung des Ausgangstrafos bestätigte, was ich schon vermutete: eine Seite des Ausgangstrafos hat offensichtlich Windungsschluss.

Nun meine Fragen:

1. Kennt jemand die Gleichstromwiderstände an diesem Trafo, die sich im Normalfall einstellen müssten (nur so kann ich einschätzen, ob beide Seiten der Primärwicklung Windungsschluss haben)?

2. Beim Recherchieren ist mir aufgefallen, dass rein von der Schaltungstechnik der Endstufe her der Ausgangstrafo vom Freiburg 7 und 8 dem vom Freiburg 9 sehr ähnlich sein müsste. Kann das jemand bestätigen?

Leider sind im Radiomuseum nur für das Freiburg 9 die Stücklisten hinterlegt, so dass man die Ersatzteil-Nummern nicht miteinander vergleichen kann.

3. Für den Fall, dass ich nicht mehr in der Lage sein sollte, solch ein Teil aufzutreiben (ich werde eine entsprechende Suchanzeige noch an der richtigen Stelle hier im RM platzieren), kennt jemand die Windungszahlen? Natürlich kann man diese auch beim Abwickeln in der Not zählen - aber wenn es eventuell auch bequemer geht...

Über ein Feedback würde ich mich riesig freuen!

André Kleeberg

André Kleeberg, 23.Mar.09

Eike Grund, 25.Apr.06

Mit freundlichen Grüßen

Marc Goeritz

Marc Goeritz, 30.Mar.03