Ferrocart

Ferrocart

Das erste "Hochfrequenz-Eisen" in D war das "Ferrocart". Ferrocart ist ein Kunstwort aus "Ferro" (Eisen) und "Karton" (also Papier). In "Günther, H. (Hrsg.): Handbuch der Funktechnik und ihrer Grenzgebiete, Bd. 2, Frankh, 1935" findet man folgende Beschreibung.

C. Massekerne

Während bis vor kurzer Zeit die Selbstinduktionen für Hochfrequenzkreise ausschließlich aus Luftspulen bestanden, ist man jetzt in immer steigendem Maße dazu übergegangen, in diesen Spulen einen eisenhaltigen Kern anzubringen. Die hierdurch erfolgende Steigerung des Wertes der Selbstinduktion gestattet, den Spulen kleineren Durchmesser und weniger Windungen zu geben. Hierdurch lassen sich der Ohmsche Widerstand der so erheblich kleiner werdenden Wicklungslänge und damit die Dämpfung stark herabsetzen sowie der für die Unterbringung der Spule benötigte Raum erheblich verkleinern. Gleichzeitig wird auch die Streuung geringer und damit die Gefahr der gegenseitigen Kopplung mehrerer Kreise vermindert. Infolgedessen lassen sich entweder Abschirmungen überhaupt ersparen, oder diese können nahe an die Spulen selbst herangesetzt werden, ohne daß die Gefahr erhöhter Dämpfung durch Wirbelstromverluste vorhanden ist. Allerdings läßt sich für diese Zwecke ein kompakter Eisenkern nicht verwenden, da in diesem ebenfalls derartige Verluste auftreten würden. Das Eisen muß vielmehr in außerordentlich feinverteiltem Zustande so in ein Bindemittel eingelagert werden, daß die Wirbelstrombildung weitgehend unterbunden wird.

Ferrocart [Ferro auf Karton]

Das erste auf den Markt gekommene Material war Ferrocart (29: Julius Karl Görler G.m.b.H., Berlin-Charlottenburg 1, Tegeler Weg 28/33), das so hergestellt wird, daß eine Papierbahn mit einem Gemenge von Eisenpulver und einem geeigneten Lack bestrichen wird. Das Papier wird dann zu Rollen aufgewickelt und einer Wärmebehandlung unterzogen, bei der der Lack in eine feste Masse übergeht, die das Eisen in feinverteiltem Zustande enthält. Aus diesem Material können die benötigten Teile durch Schneiden oder Stanzen hergestellt werden. Kompliziertere Formen können auch unterteilt angefertigt und ohne Klebemittel zusammengepreßt werden. Auf diese Weise werden besondere Preßformen erspart. Die erzielbare Permabilität beträgt ungefähr 12.

Neuerdings wird dies Herstellungsverfahren mehr und mehr verlassen, anstatt dessen werden die benötigten Teile mittels Formen aus einer Preßmischung hergestellt, die das Eisenpulver in einem Bindemittel in feiner Verteilung enthält.

Bei diesem Verfahren sind zwar besondere Preßformen notwendig; jedoch wird dies zum Teil durch die Materialersparnis aufgehoben, da der bei dem ersten Verfahren entstehende Abfall in Fortfall kommt. Dies Material hat auch eine höhere Temperaturbeständigkeit und erscheint infolgedessen günstiger, seine Permeabilität ändert sich für 100 Temperatursteigerung nur um 0,1 %. Wegen seiner Härte ist es nachträglich verhältnismäßig schwer zu bearbeiten.

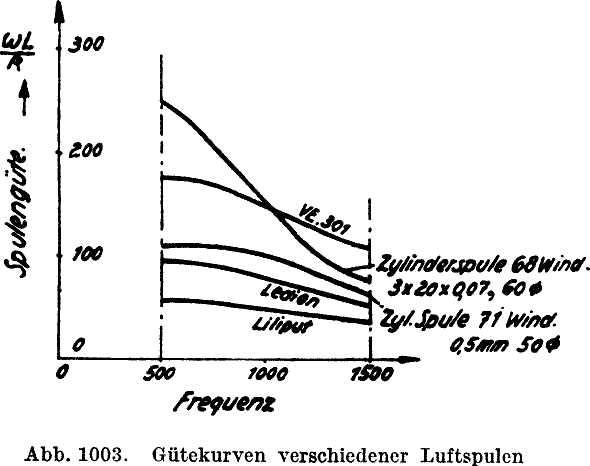

Abbildung. 1003 zeigt die Güte, die gleich tg φ ist, für einige Luftspulen,

Abb. 1004: für Spulen mit Eisenkernen verschiedener Fabrikate nach Messungen von Dr. Rohde u. Dr. Schwarz.

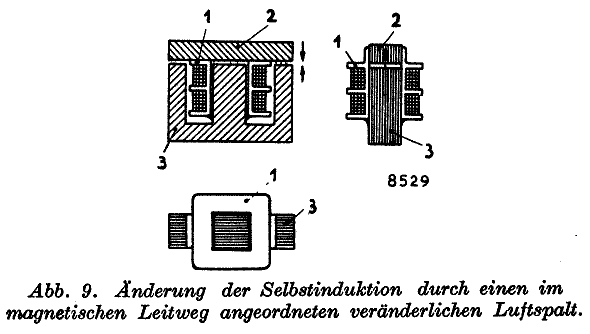

Selbstverständlich könnte man dadurch, daß man der gleichen Menge des Bindemittels mehr Eisenpulver zusetzt, höhere Permeabilitätswerte erreichen; jedoch würde damit eine stärkere Wirbelstrombildung auftreten, durch die an Stelle der bei weniger Windungen kleineren Kupferverluste erhöhte Eisenverluste treten würden. Aus diesem Grunde ergibt sich für die Mischung ein Optimum, das bei ungefähr 20 liegt. Der Luftspalt, der überall vorgesehen wird, um die Selbstinduktion abgleichen zu können, setzt natürlich die wirksame Permeabilität des ganzen Gebildes wieder herab. Trägt man den Verlustwinkel δ in Abhängigkeit der wirksamen Permeabilität auf, die sich aus dem Zusammenwirken des Kerns und des Luftspaltes ergibt, so erhält man ein Minimum für diesen bei einer wirksamen Permeabilität von ungefähr 4. Dieses Minimum ist allerdings von der Frequenz abhängig. Es hat sich gezeigt, daß trotz des Luftspalts das Streufeld nicht so groß ist, daß hierdurch wesentliche Nachteile auftreten.

Auch durch das Material, aus dem der eigentliche auf den Kern geschobene Wickelkörper hergestellt ist, wird der Gütefaktor der Spule ebenso beeinflußt wie durch die Abschirmung, die Form des Kerns und die Art der für die Wicklung verwendeten Litze. Die Abb. 1005 und 1006 lassen diese Zusammenhänge erkennen.

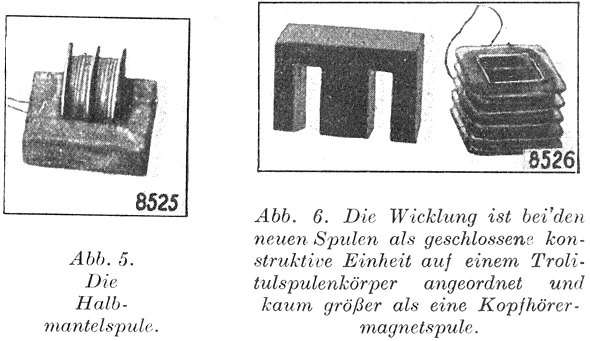

Der Kern erhält meist E- oder H- Form, die Wickelkörper werden meist aus Trolitul hergestellt, das die geringsten Verluste verursacht. Derartige Massekerne werden heute bereits von einer Reihe von Firmen unter den verschiedensten Namen hergestellt, wie z. B. Ferrocart (29), Ferrowunder (296), Sirufer (6), Fer‑X (18), Prehferrum (12), Ferronith (31) Draloperm (24).

Einige übliche Formen zeigen die Abb. 1007 und 56. Besonders zu erwähnen wäre noch eine knetbare Masse, aus der sich Kerne beliebiger Form in einfacher Weise herstellen lassen (Spulenmark) (78).

Die originalen Ferrocart-Kerne, also diejenigen, die aus Pappe bestehen, die mit Eisenstaub beschichtet wurde, sind heutzutage oftmals aufgequollen, wie es die Bilder von einem Kern eines Nora Rienzi zeigt.

Man braucht sich hier also nicht zu wundern, wenn das Gerät nicht mehr abgeglichen werden kann. In einem solchen Fall muß man die Spulen ersetzen, wenn die Funktionsfähigkeit des Gerätes das Ziel ist.

MfG DR

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.

Ferrocart-Erfinder ist Hans Vogt

In RAFA (Rundfunk - Bildfunk - Fernsehen für Alle), Bd. 13, 1934, wird auf S. 47 ein Görler - Ferrocart ZF - Bandfilter (Typ F52) vorgestellt und vermerkt, daß dieses "nach Patenten von Hans Vogt" hergestellt wurde.

Im "Funk-Bastler 1932, H. 35, S. 557 - 558" werden die frühen Ferrocart-Spulen vorgestellt, also diejenigen, die aus Papierschichten zusammengsetzt sind, welche mit "winzigen Partikeln einer hochwertigen magnetischen Legierung" beschichtet sind.

Neuartige Hochfrequenzspulen mit magnetischem Kern

Den Spulenkonstrukteuren ist es sehr erwünscht, eine Selbstinduktionsspule aus einer möglichst geringen Drahtlänge aufzubauen, und die Bemühungen, diejenige Spulenform zu ermitteln, bei der sich mit einer bestimmten Drahtlänge ein Höchstmaß von Selbstinduktion erreichen läßt, haben eine Zeitlang das Interesse aller industriellen Laboratorien auf sich vereinigt, Je geringer die Drahtlänge ist, um so kleiner sind selbstverständlich auch die sogen, Kupferverluste, um so kleiner ist die Dämpfung der Spule.

Mit einem Minimum an Draht kommt man bekanntlich aus, wenn man in die Spule einen Kern von großer inagnetischer Leitfähigkeit bringt, wie es z. B, bei Transformatoren und Spulen für niedrigere Frequenzen stets geschieht Durch einen solchen Eisenkern werden die magnetischen Kraftlinien so stark zusammengehalten, daß die Selbstinduktion, auf die Einheit der Drahtlänge bezogen, eine sehr viel größere wird; infolgedessen kommt man – bei gleichem Spulendurchmesser – mit einer bedeutend kleineren Windungszahl oder – bei gleicher Windungszahl – mit beträchtlich kleinerem Spulendurchmesser aus. In beiden Fällen sinken die Kupferverluste der Spule, ihre Dämpfung muß geringer werden,

In Wirklichkeit nimmt sie bei einer Hochfrequenzspule mit Eisenkern, und zwar mit dem üblichen, aus Blechen von einigen zehnteln Millimetern Stärke aufgebauten Kern, beträchtlich zu, und zwar deshalb, weil in den Blechen des Kernes Wirbelströme entstehen, die eine viel größere Dämpfung zur Folge haben, als die Dämpfungsunterschiede bei den beiden Werten der Kupferverluste betragen. Auf diesem Wege kommt man also nicht zu einer dämpfungsarmen Spule, und alle Konstruktionen, die sich bisher in dieser Richtung bewegten – Zwischenfrequenztransformatoren mit einem Kern aus dünnen Siliziumeisenblech sowie Modulationsdrosseln für Rundfunksender – mußten wieder ganz aufgegeben werden oder hatten doch zum mindesten nicht den Erfolg, den man erwartet hatte.

Seit kurzem ist durch die Schaffung eines n e u e n magnetischen Materials die Möglichkeit gegeben, Hochfrequenzspulen mit Eisenkern zu bauen und auf diese Weise von dem Vorteil der Vergrößerung des Selbstinduktionswertes durch ein magnetisch gut leitendes Material Gebrauch zu machen. Das neue Material, das von H a n s V o g t entwickelt wurde und dem man den Namen F e r r o c a r t gegeben hat, besteht aus winzigen Partikelchen einer hochwertigen magnetischen Legierung, die so miteinander vereinigt sind, daß die einzelnen Partikelchen vollkommen voneinander isoliert sind. Praktisch geht man so vor, daß man das pulverförmige Magnetikum mit einem geeigneten Isolierlack vermischt, und zwar so, daß zwischen sämtlichen Stäubchen des magnetischen Materials sich isolierende Substanz befindet. Diese Masse wird dann in hauchfeiner Schicht auf dünne Papierfolien aufgetragen, die nun aufeinander geschichtet und unter Druck miteinander vereinigt werden. Das neue Material kommt in Platten sowie in Röhren in den Handel; infolge seiner lagenförmigen Struktur hat es eine gewisse Ähnlichkeit mit Bakelit-Hartpapier, mit dem Unterschied, daß das Papier hier nicht nur durchtränkt ist, sondern daß es außerdern das feinst zerteilte magnetische Material trägt.

Ferrocart zeichnet sich dadurch aus, daß es wohl eine gute magnetische Leitfähigkeit besitzt, daß sich infolge der weitgehenden Unterteilung Wirbelströme aber nicht ausbilden können. Es ist infolgedessen auch zum Aufbau von Hochfrequenzspulen geeignet, und in dieser Richtung unternommene Versuche haben erwiesen, daß man mit seiner Hilfe nicht nur Spulen bauen kann, die infolge der aufzuwendenden geringeren Drahtlänge erheblich kleiner sind als Spulen normaler Bauart, sondern daß die elektrischen Eigenschaften der Spule außerdem günstigere Werte besitzen, d, h. die Dämpfung kleiner ist. Man hat das darauf zurückzuführen, daß infolge der minimalen Wirbelstrombildung im Ferrocart die Eisenverluste kleiner sind als die Differenz zwischen den Kupferverlusten bei der gewöhnlichen Luftspule und bei der Ferrocart-Spule.

Bei der systematischen Untersuchung der Dämpfung ist man so vorgegangen, daß man eine ganze Reihe von Spulen herstellte, die sämtlich eine Selbstinduktion von 200 000 cm besitzen, die also die für den Rundfunkwellenbereich übliche Größe haben.

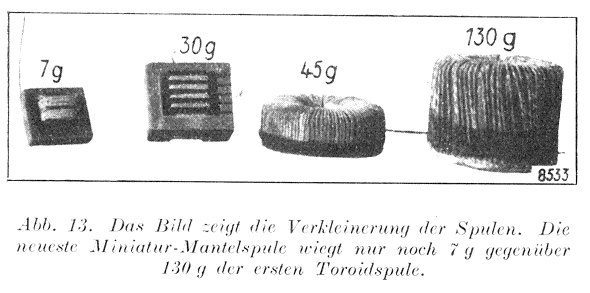

Abb. 1. Ferrocart Spulen im Vergleich zu anderen Spulenkonstruktionen.

Abb, 1 zeigt die Spulen, die diesen Versuchen zugrunde gelegt sind. 1 ist hier eine ausgesprochene Miniaturspule wilder Wicklung, 2 eine gewöhnliche Korbbodenspule, 3 eine Zylinderspule, aus 0,5 mm starkem doppelt mit Seide umsponnenem Draht auf einen Zylinder von 50 mm Durchmesser gewickelt (71 Windungen), 4 die gleiche Spule, durch einen Aluminiumbecher von 80 mm Durchmesser und 100 mm Höhe abgeschirmt, 5 eine kleine Ferrocart-Spule unabgeschirmt und abgeschirmt, 6 eine Zylinderspule, aus Hochfrequenzlitze gewickelt, und 7 schließlich eine etwas größere, elektrisch hochwertigere Ferrocart-Spule. Schon aus dieser Abbildung ist zu ersehen, welche geringen Abmessungen die mit Hilfe von Ferrocart aufgebauten Spulen im Vergleich zu den bekannten Spulenformen haben.

Abb, 2 gibt nun die an diesen Spulen unter genau gleichen Verhältnissen, in einer Schwingkreisschaltung mit einem guten 500cm-Luftdrehkondensator, aufgenommenen Dämpfungskurven wieder. Aus diesen Messungen ersehen wir, daß die Kleinspule. natürlich eine ganz schlechte Kurve hat und daß die kleine Ferrocart-Spule noch besser ist als die Korbbodenspule sowie die nicht abgeschirmte und die abgeschirmte Zylinderspule, daß sich ferner die Dämpfungskurve der großen Ferrocartspule mit der der Litzenspule etwa deckt, und zwar ist die Litzenspule hier bei höheren Frequenzen, die Ferrocart-Spule bei langsameren Schwingungen die bessere. Wichtig ist also, daß die Ferrocart-Spulen trotz der erheblich kleineren Abmessungen nicht schlechter, sondern im Gegenteil besser sind als die übrigen Spulen.

Unter diesen Umständen kommt den Ferrocart-Spulen eine erhebliche Bedeutung beim Aufbau der Rundfunkempfänger zu. Wesentlich hierbei ist, daß die Ferrocart-Spule, baut man sie so auf, wie aus Abb, 1 ersichtlich, hinsichtlich der Abschirmung keinerlei Ansprüche stellt; es ist nicht notwendig, den Abschirmbecher in einem größeren Abstand anzuordnen, sondern man kann die Spule mit der Abschirmung unmittelbar umgeben, ohne daß eine Verkleinerung des Selbstinduktionswertes oder eine Vergrößerung der Dämpfung stattfindet. Der Unterschied zwischen den Dämpfungskurven der nicht abgeschirmten und der abgeschirmten Spule ist so minimal, daß er gar nicht ins Gewicht fällt. Bei Verwendung von Ferrocart-Spulen können Rundfunkempfänger, Sperrkreise u. dgl. auch bei vollkommenster Abschirmung außerordentlich klein gehalten werden, ein nicht zu unterschätzender Vorteil.

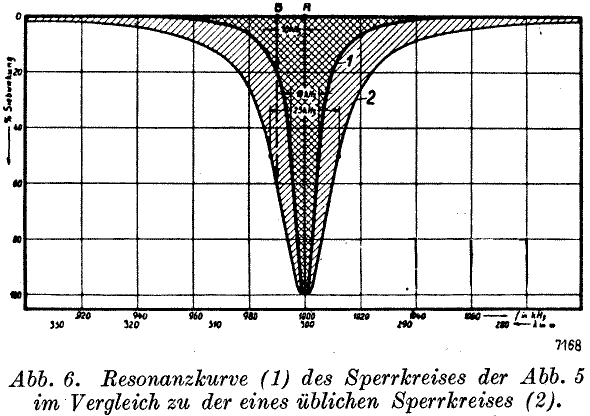

Wenn die Dämpfung einer Spule kleiner ist, so müssen sich selbstverständlich auch spitzere Resonanzkurven ergeben. Das ist bei der Ferrocart-Spule in hohem Maße der Fall, wie Abb. 3 deutlich zeigt.

1 ist hier die Resonanzkurve der nicht abgeschirmten Zylinderspule 3 in Abb. 1 & 2 die erheblich flachere Kurve der abgeschirmten Zylinderspule 4 und 3 schließlich die Kurve der abgeschirmten Ferrocart-Spule 5. Dämpfungsdekrement und Halbwertsbreite sind hier kleiner, die Kurve verläuft spitzer und liefert eine größere Verstärkung.

Ferrocart-Spulen werden vorerst in Form von Hochfrequenztransformatoren umschaltbarer Art, Sperrkreisspulen, Zwischenfrequenztransformatoren und Hochfrequenzdrosseln herausgebracht.

Abb. 4 gibt die Ansichten einiger dieser neuen Bauteile sowie das Ferrocart-Material in Platten- und Rohrform und schließlich einige aus dem Material ausgearbeitete Spulenkerne, während Abb. 5 die Schaltung eines Sperrkreises mit Ferrocart-Spule und Abb, 6 dessen außerordentlich spitze Resonanzkurve im Vergleich zu der eines normalen Sperrkreises mit Wabenspule und Hartpapierkondensator zeigt. Schw.

.

.

[In Bild 5 sind die Anschlüsse für "lange" und "kurze" Antenne zu tauschen, denn die lange Antenne sollte schwächer angekoppelt werden.]

Weitere Bilder aus „Funk-Bastler 1933, H.14, S. 697 – 701: Bauformen von Hochfrequenzspulen mit Magnetkern“

MfG DR

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.

Ferrocart der Firma Vogt

Herr Brömme hat mir dankenswerter Weise Informatinsmaterial über "Hochfrequenz-Werkstoffe" der Firma "Vogt & Co G.m.b.H" aus dem Jahre 1935 zur Verfügung gestellt.

Wie aus dem Prospektblatt (08. 1935) hervorgeht, wurde zu diesem Zeitpunkt Ferrocart auch schon nach dem "neueren Verfahren" ohne Verwendung von Papier hergestellt. Nur das "Ferrocart-B", das als 2mm dicke Platten hergestellt wurde und das "zum Schneiden und Stanzen" vorgesehen war, scheint noch das originale Ferrocart (Papier mit Ferro-Staub) gewesen zu sein.

Im Juli 1935 gab Fa. Vogt eine Informationsmappe heraus, worin alle damals lieferbaren Ferro-Materialien beschrieben wurden. Über "Ferrocart_B" war darin die folgende Seite.

Juli 1935, D.R.P. angem. Ferrocart B

Dieses Material wird in Form von Platten hergestellt, die sich stanzen und schneiden lassen. Die Grösse der Platten beträgt 410 x 150 mm, die Dicke normalerweise 2 mm, da sich dieses Mass als besonders günstig zum Stanzen erwiesen hat. Für besondere Fälle können auch Platten anderer Dicke geliefert werden.

Ausserdem stellen wir mit unseren breits vorhandenen Werkzeugen die in untenstehender Tabelle angeführten Stanzteile und Kerne aus Ferrocart B her.

Übersicht über die z. Zt. lieferbaren Kernformen aus Ferrocart B.

Zu den genannten Kerntypen sind auch Spulenkörper erhältlich; für T 16/6 und T 19/12 aus Trolitul, für alle anderen Typen aus imprägnierter Pappe.

Von Interesse dürfte auch noch die Verwandtschaft von Ferrocart und den ersten Tonbändern sein, die ganz entsprechend hergestell wurden.

MfG DR

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.