stassfurt: 44W; Imperial Funktionsbeschreibung

stassfurt: 44W; Imperial Funktionsbeschreibung

Das Modell 44W/44WL/44GL ist laut Originalprospekt 7.34 (Juli 1934, Auflage 200.000) der "hochgezüchtete 4 Röhren Bandfilter-Superhet mit Kurzwellenteil". In dem "im Stil der Zeit" gehaltenen Prospekt wird das Gerät als "3. Kompanie" bezeichnet.

Dieses Geräte enthalten (gegenüber den Vorjahresmodellen, aber auch gegenüber den "besseren" Imperial Modellen 5A, 53 & 64) folgende Neuerungen:

- Bandfilter mit "Eisenspulen" (Ferrit bzw. Eisenpulver) und ZF Frequenz von 477kHz

- Vollsicht-Skala mit Flutlicht

- Eingebautes Kurzwellenteil

Das erschien dem Herausgeber des Handbuchs der Funktechnik offensichtlich so interessant zu sein, daß darüber ein Bericht erschien in "Günther, H.(Hrsg.): Handbuch der Funktechnik und ihrer Grenzgebiete, Bd. 3, Frankh, 1936, Kap. 9 pp. 268 - 278".

Neuntes Kapitel

Konstruktion und Fabrikation von Rundfunk-Empfängern

1. Allgemeines

Da die Fabrikation, besonders der kleineren und mittleren Rundfunkempfänger, bei der heutigen Marktlage nur dann rentabel durchgeführt werden kann, wenn die Auflage und der Absatz möglichst großer Stückzahlen gewährleistet sind, kommt als Fabrikationsart ausschließlich das Verfahren der Fließarbeit in Frage.

2. Planung

Aus diesem Grunde muß die Planung eines Geräts schon viele Monate vor dem eigentlichen Fabrikationsbeginn bis in die kleinsten Einzelheiten hinein in Angriff genommen werden. In der Praxis wird der Beschluß, ein bestimmtes Gerät aufzulegen, so gefaßt, daß man nach Fühlungnahme, besonders mit den Verkaufsorganen, unter Berücksichtigung vorhandener Röhren und sonstiger Elemente, zunächst in großen Zügen die Art des Geräts, seine äußere Gestalt und seine elektrischen Eigenschaften festlegt.

Für unsere Ausführungen wollen wir als Beispiel einen Empfänger mittlerer Preisklasse wählen, und zwar einen 4-Röhren-Superhet, der in einem Holzgehäuse mit einem dynamischen Lautsprecher kombiniert ist. Der Empfänger soll Einknopfbedienung besitzen, drei Wellenbereiche bestreichen, und zwar Kurzwellen, Rundfunk- und Langwellen, und eine nach Stationen geeichte Vollsichtskala enthalten.

Seine Empfindlichkeit soll 5 Mikrovolt/ Meter, seine Trennschärfe 1: 400 und seine unverzerrte Ausgangsleistung 3 Watt bei einem Klirrfaktor von 10 %betragen. Außerdem soll neben einer kontinuierlichen Lautstärke-Regelung ein genügend großer Schwundausgleich und eine stetig regelbare Tonblende vorhanden sein.

Aus den geforderten Eigenschaften ergibt sich schon, daß der zu entwickelnde Empfänger nicht die Schaltung des sogen. klassischen Superhets aufweisen darf, der unter Verwendung einer Zwischenfrequenz von ungefähr 100 kHz im Interesse der Vermeidung von Spiegelfrequenzen mit einer hohen Vorselektion, also einem erheblichen Aufwand an Vorverstärkung und Vorkreisen vor der Mischstufe, ausgestattet sein müßte. Übrigens verbietet schon die in der Funkindustrie geschaffene Preisregelung, die die Geräte nach der Zahl ihrer Kreise und der Anzahl der verwendeten Röhren staffelt, die Anwendung des klassischen Superhet-Prinzips, da sie zwangsläufig zur Benutzung einer solchen Zwischenfrequenz führt, die es gestattet, mit möglichst wenig abstimmbaren Kreisen auszukommen.

Dieses Ziel wird bei dem vorliegenden Superhet durch die Wahl einer Zwischenfrequenz von 477 kHz erreicht. Beim Kurzwellenbereich läßt sich eine Ausbildung von Spiegelfrequenzen bei Anwendung dieser Zwischenfrequenz allerdings nicht vermeiden. Sie kann aber deswegen in Kauf genommen werden, weil der Kurzwellenbereich sehr schwach mit Rundfunksendern belegt ist. Auf dem Rundfunkwellenbereich ist, wie eine einfache Rechnung zeigt, jede Spiegelfrequenzbildung ausgeschlossen. Auf dem Langwellenband dagegen wird die Oszillatorfrequenz mit den Rundfunkstationen zwischen ungefähr 632 und 722 kHz zu Spiegelfrequenzbildungen führen, falls nicht eine besondere Schutzmaßnahme hiergegen getroffen wird. Diese Maßnahme ist nun mit verhältnismäßig geringfügigen Mitteln durchzuführen. Sie besteht nämlich einfach darin, daß man diejenigen Rundfunkstationen, die zur Spiegelfrequenzbildung auf dem Langwellenbereich führen, durch einen zweigliederigen Kettenleiter sperrt, der selbstverständlich nur beim Empfang des Langwellenbandes wirksam ist.

3. Schaltbild

Die in der Planung gewonnenen Ergebnisse führen zum Entwurf des eigentlichen Schaltbildes (Abb. 462), das im folgenden kurz besprochen werden soll:

Vom Antennenkreis, in welchem der Empfindlichkeitsregler W 16 liegt, gelangt man über den nur auf dem Langwellenbereich wirksamen Kettenleiter K1, weiter über den kleinen Kopplungskondensator C16 zum Modulatorkreis der Mischröhre AK1. In dieser Mischröhre, deren Steuergitter eine kleine negative Vorspannung erhält (durch W14), wird das Gitter 1 als Schwinggitter und das Gitter2 zur Rückkopplung benutzt. Von der Anode geht es dann über das erste Bandfilter F13 zur Zwischenfrequenzverstärkerröhre RENS 1294, die auch mit zur Lautstärkeregelung benutzt wird (W17). Die Anode dieser Röhre ist über das Bandfilter F14 mit der Binode REN 924 gekoppelt, deren Diodenstrecke die zweite Gleichrichtung besorgt, während ihr Triodensystem die niederfrequente Vorverstärkung des gleichgerichteten Signals übernimmt. Von der Anode der REN 924 gelangt man über die Endverstärkerstufe RES 964 zum dynamischen Lautsprecher L.

Der Schwundausgleich erfolgt durch Benutzung des Spannungsabfalles an W6 der über W7 an den Gitterkreis der Zwischenfrequenzverstärkerröhre gelegt wird. Die Regelung der Klangfarbe geschieht mit Hilfe des regelbaren Widerstandes W18 im Anodenkreis der Binode REN 924. Für die Schallplattenverstärkung ist ein Tonabnehmer-Anschluß vor der Binode vorgesehen (TA). Die Bereiche: Kurzwellen, Rundfunk, Langwellen und Tonabnehmer werden durch einen Mehrfachschalter geschaltet. Die Stromversorgung aus dem Netz erfolgt in bekannter Weise über den Netztransformator, der auf die verschiedenen Netzspannungen umschaltbar ist, in Verbindung mit der Vollweg-Gleichrichterröhre RGN1064 und dem Siebglied, bestehend aus Drossel und den Kondensatoren C19 und C20.

4. Laboratoriums-Modell

Das soeben entworfene Schaltbild bildet die wesentliche Grundlage für eine vorbereitende Gemeinschaftsarbeit des Laboratoriums einerseits mit den Organen des Konstruktionsbüros anderseits, die das Ziel hat, den ungefähren konstruktiven Aufbau des Ganzen und die Konstruktion der einzelnen Elemente für ein erstes Laboratoriums-Modell festzulegen.

Auf Grund von zunächst skizzenhaften Entwürfen werden alle Teile, die zum fertigen Gerät gehören, von Hand angefertigt und nach Fertigstellung im ersten Laboratoriums-Modell zusammengestellt. Nachdem dieses Modell verdrahtet ist, erfolgt eine genaue meßtechnische und praktische Prüfung, die in der Regel zur Erkennung und Beseitigung mancherlei mechanischer und elektrischer Mängel führt. Das genauestens durchgeprüfte Laboratoriums-Modell, das alle in der Planung gestellten Bedingungen restlos erfüllt, wird dem Konstruktionsbüro übergeben.

Aufgabe dieser Instanz ist es, die Konstruktionszeichnungen des ganzen Geräts sowie sämtlicher Elemente, die für den Empfänger in Frage kommen, anzufertigen. Hierauf wird eine genaue Stückliste aufgestellt, die alle zum Gerät gehörenden Teile vom Lautsprechersystem bis zur kleinsten Schraube hinunter enthalten muß. In diesem Zusammenhang sei erwähnt, daß die Stückliste des beschriebenen Empfängers nicht weniger als 223 Positionen enthält.

Nachdem alle Konstruktionszeichnungen geprüft und die für den Zusammenbau erforderlichen Toleranzen genauestens kontrolliert sind, werden die Konstruktionszeichnungen für alle in Frage kommenden Werkzeuge und Vorrichtungen fertig gestellt.

Die Abb. 463 und 464 zeigen als Beispiel eine Konstruktionszeichnung für das Chassis und für das Bandfilter des in Rede stehenden Geräts.

Sobald die Zeichnungen fertig sind, werden sie einer genauen Prüfung unterzogen, daraufhin werden die Werkzeuge und die Ausfallmuster aller Bauelemente in Auftrag gegeben, mit dem Ziel, später aus diesen Teilen einige weitere Geräte-Modelle mit den fabrikationsfertigen Elementen herzustellen.

5. Bau-Elemente

Im folgenden wird die Konstruktion und Fabrikation der wichtigsten Einzelteile kurz besprochen. Erwähnt werden nur diejenigen Elemente, welche für den betreffenden Empfängertyp charakteristisch sind und die bei jeder Neukonstruktion für ihren speziellen Zweck hergestellt werden müssen. Sie stellen jedes für sich einen wichtigen Teil des direkten Fabrikationsprogrammes dar, und ihre Fertigstellung ist maßgebend für die Möglichkeit, mit der Serienfabrikation des eigentlichen Gerätes zu beginnen.

A. Chassis

Das Chassis ist als Fundament des ganzen Empfängers zu betrachten; es muß von großer Festigkeit sein und besteht deshalb aus Stahl- oder Aluminiumblech. Die Herstellung erfolgt entweder derart, daß es nach dem Ausstanzen aller Befestigungslöcher und sonstiger Durchbrüche aus einem Stück gezogen wird, oder daß man die Abwicklung herausstanzt, die Wände abwinkelt und miteinander verschweißt. Die zweite Herstellungsart ist die gebräuchlichste, da sie den geringsten Aufwand an Werkzeugkosten bedingt. Zur Erhöhung der Festigkeit werden mit Vorteil Rippen eingedrückt; größere Chassis werden auch wohl auf ein besonderes Profileisengestell montiert. Zur Vermeidung der Oxydation und zur Verbesserung des Aussehens wird das Material veredelt und zwar vernickelt oder verkadminiert. Abb. 465 zeigt ein derartig hergestelltes Chassis.

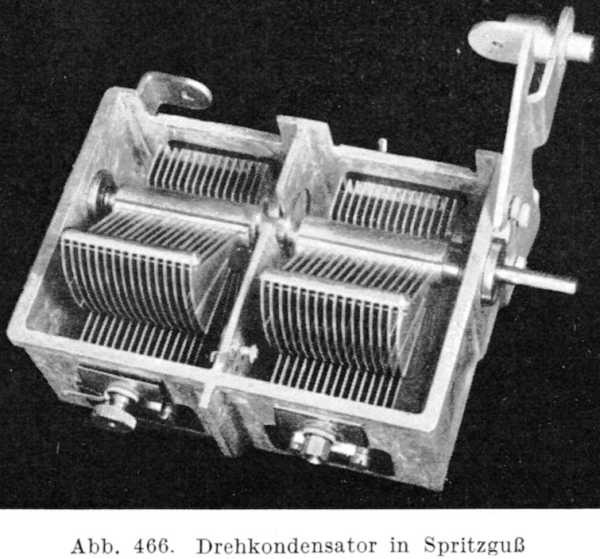

B. Drehkondensator

Der Drehkondensator als meistbetätigtes und wichtigstes Abstimm-Element verlangt eine besonders hohe Stabilität und Präzision. Der Stator wird in einer aus Stahlblech gezogenen oder aus Spritzguß gefertigten Wanne montiert, die gleichzeitig die Lagerstellen der Rotor-Calit-Achse trägt. Die Segmente, die meistens miteinander verspritzt sind, bestehen aus federhartem und nachträglich planiertem Aluminiumblech. Abb. 466 zeigt einen gespritzten Drehkondensator.

C. Drehkondensatoren-Antrieb und Skala

Die größte mechanische Beanspruchung im Gerät erfährt der Drehkondensator-Antrieb, der meist aus einem Seiltrieb besteht und gleichzeitig den Transport des Skalenzeigers übernimmt. Hier gibt es die verschiedensten Konstruktionen.

Von der Skala wird gute Übersicht und gut leserlicher Druck verlangt. Die Beleuchtung darf nicht zu grell sein, muß aber andererseits die Schrift genügend aufhellen, Die Abb. 467 und 468 zeigen einen Skalentrieb, bei dem die Skala - eine 5 mm starke Glasplatte - seitlich durchleuchtet wird, so daß die Schrift plastisch hervortritt.

D. Schalter

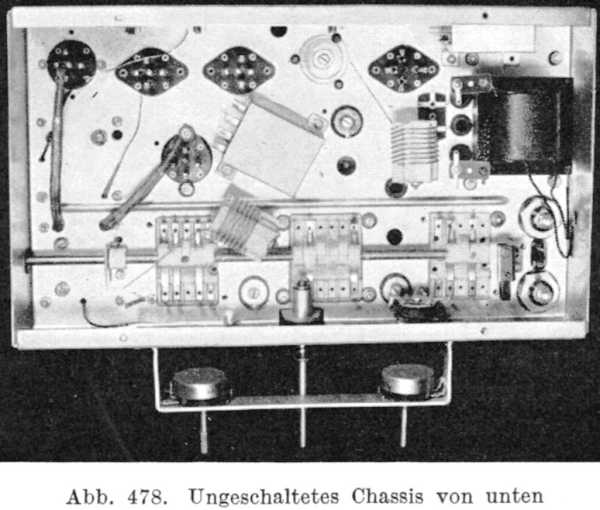

Auch die Konstruktion eines zuverlässigen Wellenschalters gehört mit zu den wichtigsten Problemen des Empfängerbaues. Fast überall hat sich die Steuerung des Schalters durch die Nockenwelle durchgesetzt. Die Isoliernocken, die aus Calit oder ähnlichem Isoliermaterial bestehen, werden in ihrer verschiedenen Formgebung über eine Vierkantwelle geschoben; diese Anordnung läßt eine sehr vielseitige Ausnutzung der Schaltmöglichkeiten zu. Die Schalterfedern bestehen aus hartem Bronzeblech und sind im Zuge der Walzrichtung ausgestanzt. Die Kontakte müssen aus Edelmetallen wie Silber, Wolfram oder dergl., bestehen, da sonst beim Schalten von Hochfrequenzkreisen unangenehme Kratzgeräusche entstehen. Von dem Kontaktfederträger wird eine gute Isolation und größte Verlustfreiheit verlangt. Man läßt zur Vergrößerung des Kriechweges zwischen den einzelnen Federn kleine Erhöhungen stehen. Als Baustoff nimmt man Calit, Frequentit oder ein ähnliches keramisches Material. Zur Vermeidung unerwünschter Kopplungen zieht man die Kontaktgruppen der einzelnen Kreise möglichst weit auseinander, indem man die Spulensockel [Fassungen !] selbst als Schalterträger benutzt, deren an sich gegebene, genügend große räumliche Entfernung für weitgehendste Entkopplung sorgt. In Abb. 478, die die Ansicht des ungeschalteten Chassis von unten zeigt, ist ein derartiger Schalter genau zu erkennen.

E. Netzteile

Für die Konstruktion der Netzteile (Transformator und Drossel) sind die maximale Gleichspannung, der gesamte Anodenstrom der Gleichrichterröhre und die Heizdaten sämtlicher Röhren maßgebend. Hiernach wird der Netztransformator in seinen Dimensionen festgelegt. Die Bemessung der Netzdrossel ist durch die Größe der höchstzulässigen Brummspannung gegeben, wobei selbstverständlich eine Sättigung des Eisens streng zu vermeiden ist. Abb. 469 zeigt die Netzteile eines 4 – Röhren-Superhet.

F. Lautsprecher

Die Auswahl des für den geplanten Empfänger zur Verwendung kommenden dynamischen Lautsprechers spielt eine sehr große Rolle. Es ist selbstverständlich, daß er das von der Niederfrequenzverstärkung des Gerätes durchgelassene Frequenzband wahrheitsgetreu wiedergeben muß, wofür neben sonstigen Vorbedingungen die Anpassung an die Endröhre maßgebend ist. Weitere Anforderungen sind: höchste Empfindlichkeit - was in erster Linie für Geräte mit kleiner Ausgangsleistung gilt und vor allem absolute Flatterfreiheit der Membran und ihrer Antriebsorgane.

G. Spulen

Die für den Empfänger benutzten Spulen stellen einen der wesentlichsten Teile des ganzen Gerätes dar. Es muß deshalb ihren elektrischen und mechanischen Eigenschaften größte Sorgfalt gewidmet werden. Bei der Konstruktion des Gerätes wird von vornherein bestimmt, welche elektrischen Daten die Schwingungskreise und somit auch die Spulen besitzen müssen. Hiernach richten sich das Material und die Form des Spulenträgers, die Wicklungsart der Spule, der Drahtquerschnitt, die Art des verwendeten Drahtes (Runddraht oder Litze) und schließlich die Abschirmung. Neben kleinster Dämpfung ist die Forderung nach absoluter Konstanz ganz unerläßlich. Für den Gesamtaufbau der Spule muß ferner die bei längerer Betriebsdauer im Gerät entstehende Wärme berücksichtigt werden. Man wählt deshalb den Spulenträger aus möglichst totem Material (gute Preßteile oder Keramik). Auch die Abschirmung oder die evtl. notwendige Unterbringung mehrerer Spulen oder sonstiger Schaltelemente, wie Festkondensatoren, Trimmer usw., muß beachtet werden. So darf z. B. eine kurzgeschlossene Langwellen-Spule nicht zu nahe im Feld der Rundfunkspulen liegen. Abb. 470 zeigt den mustergültigen Aufbau einer derartigen Spule, die zum Eingangskreis des beschriebenen 4-Röhren-Superhets gehört.

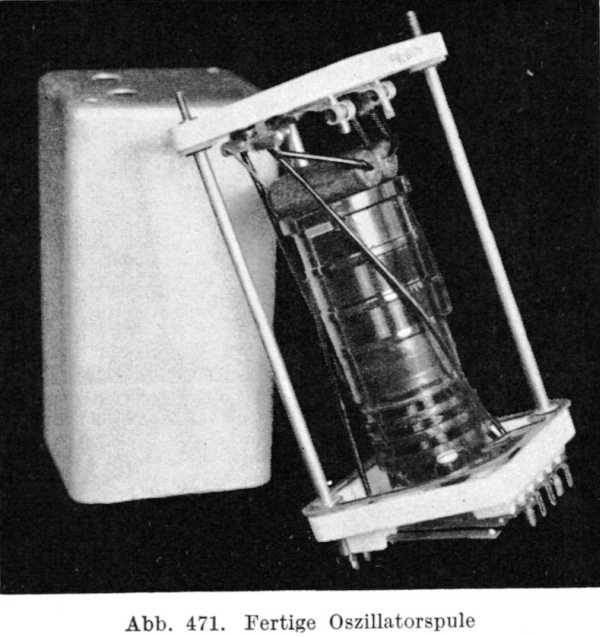

Da der Oszillatorkreis grundlegend für die Eichung der Skala ist, muß neben dem Drehkondensator gerade auf die Oszillatorspule in mechanischer Hinsicht größter Wert gelegt werden. Auch kommt es neben der Spulenkonstanz sehr auf die elektrische und mechanische Qualität der Abgleichkondensatoren im Oszillatorkreis an. Abb. 471 zeigt eine fertig montierte Oszillatorspule.

Das Wichtigste, meist auch das Schwierigste bei der Konstruktion des Spulensatzes für einen Superhet ist das Bandfi1ter für die Zwischenfrequenzverstärkung (Abb.472).

Der stabile Aufbau und die absolute Konstanz dieses Spulensatzes sind die grundlegenden mechanischen Vorbedingungen für die gesamte Verstärkung. Im Rahmen der gesamten Leistung betrachtet, muß ein möglichst hoher Verstärkungsfaktor und eine gute Form der Bandfilterkurve angestrebt werden. Gerade von der Kurvenform hängt die allgemeine Selektivität und die Wiedergabequalität in hohem Maße ab. Dieses Ziel wird bei der vorliegenden Konstruktion durch die Vereinigung hochwertigster Elemente besonders gut erreicht: auf Eisenkerne gewickelte, kapazitätsarme, imprägnierte Litzenspulen, Paralleltrimmer von größter Konstanz bei kleinsten dielektrischen Verlusten und schließlich peinlichst durchgeführte Abschirmung des Ganzen.

Die Einzelspulen haben, wie die Abb. 470 und 471 zeigen, eine kreuzförmige Wicklung aus guter Hochfrequenzlitze. In hochwertigen Geräten, bei denen gerade an die Schwingungskreise sehr hohe Anforderungen gestellt werden, hat sich diese Spulenform ausgezeichnet bewährt.

Damit jegliche spätere Veränderungsmöglichkeit ausgeschlossen ist, wird die fertig gewickelte Spule, wie Abb. 473 zeigt, in Wachs ausgekocht. Nach einer bestimmten Wartezeit erfolgt das genaue Abgleichen (siehe Abb. 474). Erst dann erfolgt der Zusammenbau der einzelnen Kreuzspulen, die vollständige Prüfung und Endabstimmung.

Auf diese Weise wird jede Spulenkombination einbaufertig zusammengestellt, so daß eine Nachstimmung im Gerät nicht mehr notwendig ist. Abb. 475 zeigt den Zusammenbau der Oszillatorspulen, Abb. 476 das Abgleichgerät in offenem Zustand.

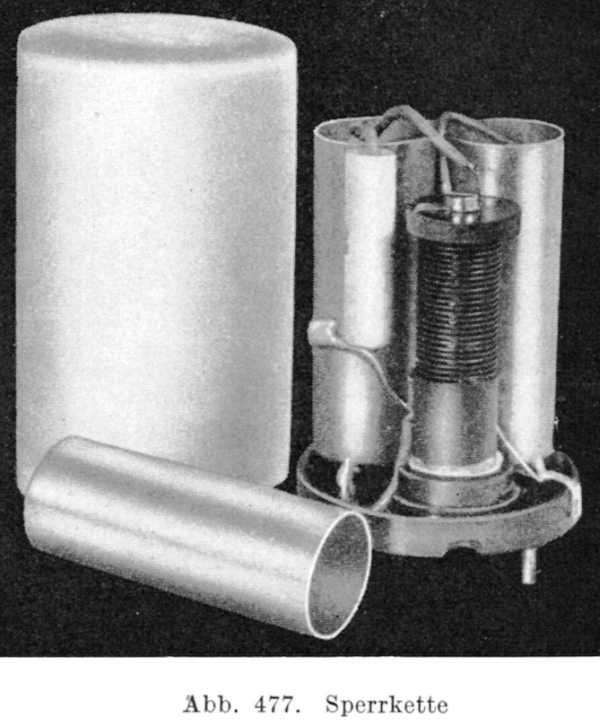

H. Sperrkette

Die zur Vermeidung der auf dem Langwellenbereich entstehenden Spiegelfrequenzbildung benutzte Sperrkette besteht aus drei Spulen und den dazugehörigen Kondensatoren. Jede Spule ist kapazitätsarm gewickelt, und zwar ist sie in 25 Abteilungen aufgeteilt, von denen jede 60 Windungen enthält. jede Spule ist für sich abgeschirmt; außerdem ist die ganze Kette nochmals von einer äußeren Abschirmung umgeben (siehe Abb. 477).

6. Fabrikations-Modell

Sobald alle in der Stückliste aufgeführten Bau-Elemente in einigen Exemplaren in fabrikationsmäßiger Ausführung vorliegen, erfolgt die Anfertigung mehrerer Fabrikations-Modelle. Die Elemente werden sinngemäß auf das Chassis montiert und schließlich mit größter Sorgfalt verdrahtet. Alsdann wird nach einer genauen Messung das fertig geschaltete Apparatechassis mit dem Lautsprecher zusammen in das Gehäuse eingebaut.

Das fertige Gerät wird einer längeren Schüttelprobe unterworfen und außerdem größeren Temperaturschwankungen ausgesetzt. Hierauf erfolgt eine abermalige Durchmessung des Ganzen, sowie eine weitere praktische Erprobung der Modelle an verschiedenen Empfangsorten.

Erst wenn alle in der Planung gestellten Bedingungen wirklich restlos erfüllt sind, wird das Gerät vom Laboratorium freigegeben. Zwei Exemplare der Fabrikations-Modelle werden vom Laboratorium als Normalien zurückbehalten; aus einem derselben werden die abzugleichenden Elemente, bei denen die Leitungskapazität der Verdrahtung eine gewisse Rolle spielt, wie z. B. Drehkondensatoren und Spulen, herausgenommen. Diese Teile bilden in Zukunft die Normalien für die Prüfgeräte der Elemente. Sie werden in die Prüfgeräte fest eingebaut und es werden Vorkehrungen getroffen, daß keinerlei äußere Einflüsse ihre Werte auch nur im mindesten verändern können. Je ein weiteres Exemplar dieser Normalien wird für den Notfall als Reserve unter Verschluß gehalten und von Zeit zu Zeit zur Kontrolle der in den Meßgeräten eingebauten Normalien herangezogen.

7. Montage des Gerätes

Die eigentliche Fabrikation umfaßt folgende Arbeiten:

A. Mechanischer Aufbau.

B. Verdrahtung.

C. Prüfung.

D. Zusammenbau.

E. Endprüfung.

Jede dieser Gruppen wird in einzelne Arbeitsgänge aufgeteilt, die so bemessen sein müssen, daß das Gerät von der ersten Abteilung bis zur Schlußprüfung fließend durch die Fabrikation läuft. Die Feinheit der Unterteilung der einzelnen Arbeitsgänge hängt selbstverständlich von der in der Zeiteinheit herzustellenden Stückzahl ab. Im folgenden sollen die einzelnen Arbeitsgänge kurz beschrieben werden.

A. Mechanischer Aufbau

Auf das gelochte Chassis werden die einzelnen Bauelemente, wie Spulen, Netzteile, Drehkondensator usw., montiert. Schwerere Teile bedürfen einer besonders guten Sicherung, da sie sich sonst auf dem Transport sehr leicht lösen und die Röhren oder andere benachbarte Elemente beschädigen. In diesen Teil des Fabrikationsganges, wo noch kein Lötkolben benutzt wird, fällt auch das Annieten der seitlichen Anschlußbrettchen für den Lautsprecher, den Tonabnehmer usw. Abb. 478 zeigt ein mit Schaltelementen versehenes, aber sonst noch ungeschaltetes Chassis.

B.Verdrahtung

Nun wird das Chassis verdrahtet. jeder Arbeiter, der an diesem Fabrikationsgang beteiligt ist, hat ein sogenanntes Schaltmodell vor sich, in dem nur die Leitungen oder die Elemente enthalten sind, die von ihm zu verlegen oder miteinander zu verbinden sind (Verlöten). Die einzelnen Schaltvorgänge sind in ihrem Umfang so zu bemessen, daß jeder von ihnen in der gleichen Zeit ausgeführt werden kann, so daß eine ausgesprochene Fließarbeit gewährleistet wird.

Alle Teile, die an den einzelnen Arbeitsplätzen benötigt werden, führt, wie auch beim mechanischen Aufbau, ein Transportband zu, so daß für jeden Arbeitsgang eine möglichst kleine Griffzeit gegeben ist. Zwischen einzelnen Arbeitsplätzen sind Kontrollstellen eingeschaltet, die die Überwachung der Fließarbeit übernehmen. Nach der Endprüfung der gesamten Schaltarbeit erfolgt das Aufsetzen des Drehkondensator-Antriebs und der Skala. Abb. 479 zeigt ein verdrahtetes Chassis von oben, Abb. 480 ein solches von unten.

C. Prüfung

Nach einer groben elektrischen Prüfung erfolgt die endgültige Eichung und Prüfung des Gerätes. Diese erstreckt sich auf die genaue Einstellung der Zwischenfrequenz, die Skaleneichung, die Gleichlauf-Kontrolle, die allgemeine Trennschärfe, den Frequenzgang des Niederfrequenzverstärkers usw. Die benötigten Meßfrequenzen stehen durch kristallgesteuerte Sender zur Verfügung und werden teils durch Spezialkabel von einem Zentralsender zugeführt, teils am Meßplatz selbst erzeugt und eingestellt. Den Abschluß bildet stets eine Empfangsprüfung an der Hochantenne.

D. Einbau in das Gehäuse

Das fertige Chassis wandert nun zum Zusammenbau, wo es in das dafür vorgesehene Gehäuse eingebaut wird. Unter die Befestigungsschrauben werden elastische Zwischenlagen gelegt, die vorzugsweise aus Gummischeiben bestehen. In dieser Abteilung wird auch der dynamische Lautsprecher eingebaut und angeschlossen. Das Anschrauben des Bodenblechs und der Rückwand, sowie das Aufsetzen der Knöpfe vervollständigen diesen Fabrikationsgang. Abb. 481 zeigt ein fertig eingebautes Gerät von vorn, Abb. 482 das gleiche Gerät von hinten.

E. Endprüfung

Jetzt erfolgt die endgültige Röhrenbestückung, worauf das fertige Gerät zur Endprüfung wandert. Sie findet an einer Hochantenne statt und erstreckt sich über längere Zeit.

Hernach werden die Röhren durch eine besondere Verpackung festgeklemmt, die Rückwand verschlossen und der Empfänger nach einer weiteren Oberflächenbehandlung des Gehäuses zur Verpackung gegeben.

Das versandfertige Gerät kann nun an den Besteller abgeliefert' werden, doch ist damit die Überwachung dieses Gerätetyps für die Fabrik keineswegs abgeschlossen.

Da der Weg zum letzten. Verbraucher über den Groß- und den Kleinhandel führt, ist in vielen Fällen eine falsche Beurteilung des Empfängers, die auf Transportschäden oder unsachgemäße Behandlung zurückzuführen ist, möglich. Ferner schließt das Entwicklungstempo der Rundfunk-Industrie auch jene Fehler nicht aus, die auf den zeitlichen Verschleiß gewisser neuer Einzelteile zurückzuführen sind. Da alle diesbezüglichen Rückfragen meistens von dem Besitzer des Empfängers erfolgen, sind dieselben infolge technischer Unkenntnis gewöhnlich so gehalten, daß sich nur sehr schwer ein klares Bild ergibt. Es ist deshalb ein individueller Kundendienst notwendig, damit evtl. nachträglich auftretende Beanstandungen sofort verfolgt und abgestellt werden können. Aus den gleichen Gründen ist auch eine laufende Information und enge Fühlungnahme mit den eigenen und auswärtigen Reparaturstellen notwendig, da dieselben im Reklamationsfall mit herangezogen werden und wertvolles Beobachtungsmaterial für die Betriebssicherheit des Gerätes liefern können.

Somit bildet die gesamte Kundendienstüberwachung als letzte Phase der Kontrolle gewissermaßen den Schlußstein im Werdegang eines Rundfunkgeräts.

MfG DR

Für diesen Post bedanken, weil hilfreich und/oder fachlich fundiert.